14. hazops

- 1. 1 KESELAMATAN DAN KESEHATAN KERJA

- 2. HAZOPS 14 2

- 3. 3 Latar Belakang Ukuran dan kapasitas pabrik makin besar, beraliran tunggal, tenaga yg tersimpan dalam aliran proses besar Teknologi proses : Pressure, Temperatur ekstreem, luas operasi makin sempit Integrated Process Technology : rumit, resiko meningkat Penggunaan bahan yg bervariasi, tergolong B3

- 4. 4 Tujuan Hazop(s) Pengujian yg kritis, sistimatis dan formal terhadap tujuan proses dan rekayasa sarana baru atau lama. Sasaran: Mengidentifikasi potensi bahaya yang diakibatkan kesalahan operasi/fungsi suatu bagian alat, dan memperkirakan dampak terhadap sistem

- 5. 5 Tujuan Hazop(s) Identifikasi Bahaya: sifat/karakteristik pabrik, proses, sarana, prosedur yang mengandung bahaya Identifikasi Masalah Operasi: potensial timbulnya kegagalan perencanaan produksi. (Berbahaya/Tidak Berbahaya)

- 6. 6 Tujuan Hazop(s) Membantu penentuan letak dan lokasi Membantu memastikan perlunyasistim proteksi tertentu Meningkatkan mutu keselamatan dari sistem

- 7. 7 Konsep Dasar Merupakan metoda Identifikasi dengan pemikiran : bahaya/masalah akan muncul hanya jika terjadi penyimpangan dari parameter proses terhadap ketentuan rancangan atau operasi

- 8. 8 Bagaimana ? Kecermatan Gambar serta data-data lain yang dipakai sebagai landasan study Kemampuan dan kedalaman pengetahuan teknis anggota tim Daya kreasi;untuk memunculkan kemungkinan penyimpangan, sebab dan akibatnya secara lengkap Kemampuan memperkirakan besarnya bahaya hasil identifikasi

- 9. 9 Kapan ? Rancangan pabrik baru Pengembangan pabrik: Ada P&ID Modifikasi pabrik; Untuk mengetahui hubungan antar bagian yg dimodifikasi Pabrik yg sedang Operasi Identifikasi bahaya yg tersembunyi/ belum dilakukan hazop

- 10. 10 Metoda Dilakukan oleh tim,dari berbagai disiplin ilmu Obyek dipelajari pembacaac rincian rancangan (Flow Diagram, P&ID, prosedur kerja, data-data lain) Untuk dikaji/diidentifikasi tim;dg kata pedoman pada setiap parameter operasi dengan teknik brainstorming untuk mengetahui penyimpangan & dampaknya

- 11. 11 Pengertian Dasar Titik Studi(Study Nodes): titik atau lokasi tertentu dalam proses yg akan ditelaah (Bejana, pompa, kompresor atau lokasi ttt dlm pipa) dan dapat diberi nomor referensi/tanda Sistem Kompleks: dipecah menjadi beberapa titik study

- 12. 12 Pengertian Dasar Tujuan Rancangan (Design Intention) Cara peralatan dan proses diharapkan berfungsi sesuai rancangan/ kondisi operasi sesuai rancangan. Tujuan rancangan dari tiap titik studi harus dimengerti tiap anggota tim.

- 13. 13 Pengertian Dasar Penyimpangan(Deviation) kemungkinan perubahan pada parameter proses terhadap tujuan rancangan. Dapat ditemukan dengan menggabung kata pedoman dan parameter pada setiap titik study. Parameter operasi meliputi : kegiatan, bahan yg ada dalam proses.

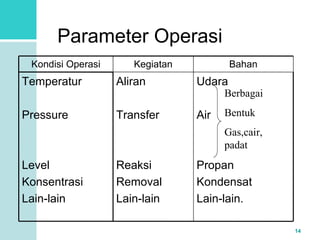

- 14. 14 Parameter Operasi Kondisi Operasi Kegiatan Bahan Udara Air Propan Kondensat Lain-lain. Aliran Transfer Reaksi Removal Lain-lain Temperatur Pressure Level Konsentrasi Lain-lain Berbagai Bentuk Gas,cair, padat

- 15. 15 Kata Pedoman (Guide Word) Merupakan kata-kata sederhana untuk memberi arah dan merangsang pengembangan proses berfikir kreatif untuk menemukan penyimpangan dari tujuan rancangan yg mengandung bahaya. Lihat Tabel 1: Kata Pedoman Tabel 2: Matrik kombinasi parameter dan kata pedoman

- 16. 16 Sebab (Causes) Alasan kenapa penyimpangan terjadi. Sebab : Kegagalan Perangkat Keras: valve gagal open close, pompa gagal bekerja/berhenti, pipa pecah, flensa bocor, kesalahan fungsi sistim pengendali, blockages/sumbatan dsb. Kesalahan Manusia:kesalahan pengoperasian, salah penafsiran instruksi

- 17. 17 Sebab Keadaan proses yg belum diperkirakan: terjadi perubahan komposisi, runaway reaction, terbentuk zat tertentu. Faktor Luar: angin kencang, sambaran petir, gempa, ditumbur benda lain Atau gabungan dari berbagai sebab tersebut.

- 18. 18 Akibat (Consequences) Hasil terjadinya penyimpangan (Langsung/bertahap - High Risk, Diabaikan) Perlu diperhatikan pengaruhnya terhadap titik studi lain. Maka perlu ditelusuri dengan: Membuat catatan khusus pada titik studi Menulusuri akibatnya pada keseluruhan proses sampai ditemukan akibat paling akhir

- 19. 19 (Tanggapan/Anticipated Response) menyatakan reaksi yang terjadi untuk mengantisipasi penyimpangan/akibat penyimpangan Jika No flow penurunan level cairan. Tanggapan/antisipasi berbentuk : THD deviation: Memasang indikator/ alarm THD conseguences:memasang sistim penyesuaian tinggi permukaan

- 20. 20 Tindakan yang Disarankan Perubahan rancangan Perubahan Alat Perubahan Prosedur Operasi/Maintenance Peningkatan Pelatihan Penelitian lanjutan

- 21. 21 Langkah Dasar Setelah tersedia P& ID, pilih satu diagram untuk dianalisis, lalu pilih titik studi dengan cara: Pilih Bejana proses yg utama Jalur pipa utama yg dihub.bejana merupakan titik studi berikutnya. Titik studi berikutnya, Pilih elemen penunjang yg terkait.

- 22. 22 Hasil Studi Komponen/item yg tidak mengandung bahaya  Komponen/item yg mengandung bahaya untuk ditelaah tim Rekomendasi Daftar item yg dianggap memiliki akibat paling parah jika terjadi kegagalan namun tidak ada rekomendasi karena sistem mampu memproteksi Daftar rekomendasi perubahan rancangan

- 23. 23 Penerapan Studi Hazop(s) Langkah –langkah :  Penentuan Sasaran & Cakupan Studi Pembentukan Tim Persiapan Studi Pelaksanaan Studi Penyusunan Laporan Follow up