5 S Sunumu - Kalite Y├Čnetim Ara├¦lar─▒

- 1. 01 5S Dokuz Eyl├╝l ├£niversitesi WINTER Template ─Āktisadi ve ─Ādari Bilimler Fak├╝ltesi Kalite Y├Čnetim Ara├¦lar─▒ Do├¦. Dr. Onur ├¢zveri

- 2. 02 o 5 S; Organizasyonlarda kaliteli ├¦al─▒─óma ortam─▒ yaratmak ve s├╝reklili─¤ini sa─¤lamak i├¦in kullan─▒lan bir tekniktir. o ├ćal─▒─óma alan─▒n─▒n temiz, d├╝zenli ve amaca uygun bi├¦ime sokulmas─▒ i├¦in uygulanan bir Toplam Kalite tekni─¤idir. 5 S Toplam kalite ortam─▒ yaratman─▒n 5 ad─▒m─▒d─▒r ─óeklinde tan─▒mlanabilir. 5 S ile di─¤er pek ├¦ok kalite arac─▒n─▒n uygulanmas─▒ i├¦in uygun ortam olu─óturulur. o ├ćal─▒─óma ko─óullar─▒n─▒ performans, konfor, g├╝venlik ve temizlik a├¦─▒lar─▒ndan en iyile─ótirme amac─▒ g├╝der. Ayr─▒ca temiz ve organize bir ├¦al─▒─óma ortam─▒ sa─¤layarak israf─▒n ve de─¤i─ókenli─¤in azalmas─▒n─▒ sa─¤lar. o S harfi ile ba─ólayan 5 Japonca kelimenin ba─ó harflerinin bir arada ifade edilmesi nedeniyle 5S ad─▒ ile bilinmektedir. o 5 S bir ├¦e─óit devrim hareketi olarak tan─▒mlanabilir. Fakat de─¤i─óim hareketinde di─¤er kalite uygulamalar─▒nda da oldu─¤u gibi ├╝st y├Čnetimin kat─▒l─▒m─▒ ─óartt─▒r. o 5 SŌĆÖte ba─óar─▒l─▒ olunmas─▒ daha bir ├¦ok alanda ba─óar─▒n─▒n yakalanmas─▒ anlam─▒n─▒ ta─ó─▒r. ─Ā─óyerlerinde disiplin, d├╝zen ├¦ok ├Čnemlidir. Kurallara uymaman─▒n do─¤uraca─¤─▒ kar─▒─ó─▒kl─▒k sadece g├╝nl├╝k ├¦al─▒─óma ─óartlar─▒n─▒ etkilemez, ├╝r├╝n kalitesine kadar uzanacak bir umursamazl─▒─¤─▒n ba─ólang─▒c─▒ olabilir. Bundan dolay─▒ olu─óabilecek sorunlar─▒ ├Čnlemek i├¦in i─óletmede her faaliyetin bir kural─▒ olmal─▒ ve her ─óeyin belli bir d├╝zene g├Čre yap─▒lmas─▒ gerekmektedir. o 5 SŌĆÖi uygulayabilmek i├¦in ├Čncelikli olarak d├╝─ó├╝nce yap─▒s─▒ de─¤i─ótirilmelidir. o 5 S gerek ├Čzel, gerekse i─ó hayat─▒nda ba─óar─▒ya, mutlulu─¤a giden yoldur.

- 3. 03 Seiri = Ay─▒kla Seiton = D├╝zenle Seiso = Temizle Seiketsu = Standartla─ót─▒r Shitsuke = Uygula

- 4. 04 ŌĆó 5 S; ŌĆó i─óletmelerdeki d├╝zen ve disiplini sa─¤lamak i├¦in kullan─▒lan, ŌĆó i─óletmenin en k├╝├¦├╝k ayr─▒nt─▒lar─▒n─▒n denetimini sa─¤layan, ŌĆó di─¤er iyile─ótirme ├¦al─▒─ómalar─▒n─▒n temelini olu─óturan ŌĆó Normalin ne oldu─¤una ili─ókin tan─▒m getiren ŌĆó ─Āsraf─▒ g├Črselle─ótiren ŌĆó ─Āleti─óim ve ├Č─¤renmeyi sa─¤layan ŌĆó Toplam kalitenin bir par├¦as─▒ ŌĆó ve s├╝rekli iyile─ótirmenin bir arac─▒d─▒r.

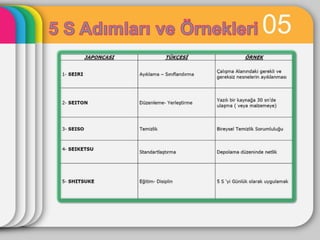

- 5. 05

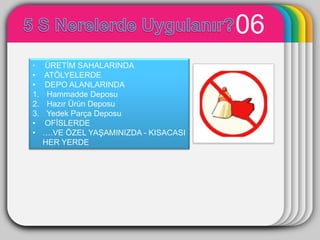

- 6. 06 ŌĆó ŌĆó AT├¢LYELERDE WINTER ├£RET─ĀM SAHALARINDA Template ŌĆó DEPO ALANLARINDA 1. Hammadde Deposu 2. Haz─▒r ├£r├╝n Deposu 3. Yedek Par├¦a Deposu ŌĆó OF─ĀSLERDE ŌĆó ŌĆ”.VE ├¢ZEL YA─ĪAMINIZDA - KISACASI HER YERDE

- 7. 07 ŌĆó ─Ā─ó G├╝venli─¤i ’āś S─▒f─▒r Kaza ŌĆó Verimlilik ’āś Toplam Verimlili─¤i Y├╝kseltmek ’āś Model D├Čnme (Set- Up) S├╝relerinin Azalt─▒lmas─▒ ’āś Malzeme Kay─▒plar─▒n─▒n Azalt─▒lmas─▒ ŌĆó Kalite ’āś S─▒f─▒r Hata ŌĆó Makine Performans─▒ ’āś S─▒f─▒r Ar─▒za ŌĆó Moral ’āś ├ćal─▒─óma Ortam─▒n─▒ ─Āyile─ótirmek ’āś ├ćal─▒─óanlar Aras─▒ndaki ─Āleti─óimi Artt─▒rmak ’āś ├ćal─▒─óanlar─▒n D├╝─ó├╝nme Sistemini De─¤i─ótirmek

- 8. 08 K─▒sacas─▒; ŌĆó Zaman kazand─▒r─▒r. ŌĆó Hata oran─▒n─▒ azalt─▒r. ŌĆó ─Ā─ó kazalar─▒n─▒ ├Čnler. ŌĆó Verimi ve kaliteyi art─▒r─▒r. ŌĆó Maliyeti d├╝─ó├╝r├╝r. ŌĆó ├ćal─▒─óan─▒n moralini art─▒r─▒r. ŌĆó ├ćal─▒─óanlar─▒n kendine olan ├Čz g├╝venlerini art─▒r─▒r. PowerPoint picture page

- 9. 09 1. 5 S Hakk─▒nda E─¤itim Vermek 2. Tak─▒m ├ćal─▒─ómas─▒n─▒ Desteklemek 3. ├ćal─▒─ómalara Kat─▒lmak 4. Kaynak Sa─¤lamak 5. ├ćal─▒─óanlar─▒n fikir ve ├¢nerilerine ├¢nem Vermek 6. 5S ├ćal─▒─ómalar─▒na Zaman Vermek 7. ├¢d├╝llendirmek 8. ├ćal─▒─óanlar─▒ Cesaretlendirmek PowerPoint styles

- 10. 5 SŌĆÖin Uygulanmas─▒ 10 PROJE EK─ĀB─ĀN─ĀN OLU─ĪTURULMASI Fabrika genelinde y├╝r├╝t├╝len 5S faaliyetlerinin y├Čnlendirilmesi, y├╝r├╝t├╝lmesi, birimler aras─▒ndaki koordinasyonu ve standartla─ót─▒r─▒lman─▒n sa─¤lanmas─▒i├¦in 5S proje ekibi olu─óturulmal─▒d─▒r. Bu ekipte Fabrikan─▒n de─¤i─óik birimlerinde yer alan ├£retim M├╝hendisleri, Vardiya Amirleri yer almal─▒d─▒r. 5 S MASTER PLANIN OLU─ĪTURULMASI 5SŌĆÖin uygulanaca─¤─▒ i─ólere ili─ókin ad─▒mlar zaman s─▒ralamas─▒na g├Čre belirlenir. K─▒rm─▒z─▒ etiket ├¦al─▒─ómalar─▒, e─¤itim ve uygulama ad─▒mlar─▒, 5 a─óaman─▒n ilerleyi─ói planlan─▒r ve programlan─▒r. ALT EK─ĀPLER─ĀN OLU─ĪTURULMASI 5S ile beraber ├¦al─▒─óma b├Člgesinde bir ekip kurulmal─▒d─▒r. T├╝m ├¦al─▒─óanlar─▒n kat─▒laca─¤─▒ bir ekip olabilece─¤i gibi e─¤er ├¦al─▒─óan say─▒s─▒ fazlaise, belirli ki─óilerden olu─óan bir ekip de kurulabilir. Bu ekip t├╝m ├¦al─▒─ómalar─▒ ve ele al─▒nan konular─▒n b├Člge i├¦inde di─¤er ├ćal─▒─óanlara yay─▒l─▒m─▒n─▒ ve kontrol├╝n├╝ sa─¤lar. ─ĀZLEME 5S ├¦al─▒─ómas─▒yla beraber yap─▒lacak t├╝m aktivitelerin izlenebilmesi i├¦in Pano olu─óturulmal─▒,herkesin g├Črebilece─¤i bir yere konmal─▒d─▒r. ─Ālerleyen ├¦al─▒─ómalarla birlikte pano t├╝m ├¦al─▒─ómalar─▒ kapsayacak ─óekilde doldurulur.

- 11. 5S Felsefesinin Ama├¦lar─▒ 11 WINTER ŌĆó ├ćal─▒─óanlar─▒n ortam─▒n─▒ iyile─ótirmek Template ŌĆó ├ćal─▒─óanlar aras─▒ndaki bariyerleri kald─▒rmak ŌĆó S─▒f─▒r ar─▒za ŌĆó S─▒f─▒r hata ŌĆó S─▒f─▒r kaza alt limitlerini yakalamak ŌĆó Tam kat─▒l─▒m sa─¤lamak ŌĆó ├ćal─▒─óanlar─▒n d├╝─ó├╝nce sistemini ve davran─▒─ólar─▒n─▒ geli─ótirerek de─¤i─ótirmektir.

- 12. 5S'in ─Ā─óletmeye Sa─¤lad─▒─¤─▒ Yararlar 12 ’ü▒ G├╝venlik, ’ü▒ Geli─ótirilmi─ó ├╝retim ak─▒─ó─▒ ve verim ’ü▒ Artan kalite, ’ü▒ ─Ā─óyerine t├╝m├╝yle hakim olmad─▒r

- 13. 5S'in M├╝─óteriye Sa─¤lad─▒─¤─▒ Yararlar 13 ŌĆó Zaman─▒nda teslim ŌĆó Verimlilik art─▒─ó─▒ sonucu fiyat d├╝─ó├╝─ó├╝ ŌĆó Taleplerin zaman─▒nda ve eksiksiz kar─ó─▒lanabilmesi ŌĆó D├╝─óen ├¦evrim zaman─▒

- 14. 14 ’āś ─Ā─ó G├╝venli─¤i ’āś Verimlilik ’āś Kalite ’āś Makine Performans─▒ ’āś Kalite PowerPoint styles

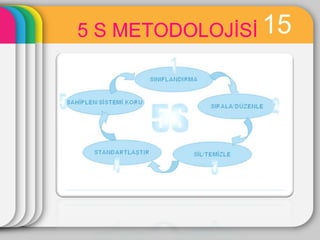

- 15. 5 S METODOLOJ─ĀS─Ā 15

- 16. 16 WINTER S─▒n─▒fland─▒rma, tam zaman─▒nda ├╝retimin (JIT) ŌĆ£gerekli olan─▒, gerekli miktarda, gerekli olan zamandaŌĆØ ilkesine kar─ó─▒l─▒k gelir. Yani Template s─▒n─▒fland─▒rmada ŌĆ£gerekli olan, gerekli miktarda, gerekli yerdedir. ─Ālk a─óaman─▒n iyi yap─▒lmas─▒ di─¤er a─óamalar i├¦in ├¦ok ├Čnemlidir. ├ćal─▒─óanlar─▒n ─óikayetleri azalacak ve ├¦al─▒─óanlar aras─▒nda ─Āleti─óim h─▒zla artacakt─▒r. Verimlilik ve ├£r├╝n kalitesi y├╝kselecektir. Malzemeler s─▒n─▒fland─▒r─▒l─▒rken kullan─▒m s─▒kl─▒─¤─▒ g├Čz ├Čn├╝nde bulundurulmal─▒d─▒r. Kullan─▒m s─▒kl─▒─¤─▒ belirlenirken ise; ŌĆó ’ā╝Grup ve bireyin kullan─▒m s─▒kl─▒─¤─▒n─▒ g├Čz ├Čn├╝nde tutmal─▒d─▒r ŌĆó ’ā╝Kullan─▒lan teknik dok├╝manlar─▒ ve malzemeleri ŌĆó etiketlemelidir ŌĆó ’ā╝Ne kadar s├╝reyle kullan─▒ld─▒─¤─▒ tespit edilmelidir. ├¢ncelikli olarak ┬½Gerekli ŌĆō Gerekli Olabilir ŌĆō Gereksiz┬╗ s─▒n─▒fland─▒rmas─▒ yap─▒lmal─▒d─▒r. Ard─▒ndan da kullan─▒p s─▒kl─▒klar─▒ belirlenmeli ve buna g├Čre d├╝zenleme yap─▒lmal─▒d─▒r. ├¢rne─¤in; ├¦ok s─▒k kullan─▒lan malzeme en yak─▒na konulurken, en az ihtiya├¦ duyulan malzeme en uza─¤a konulmal─▒d─▒r.

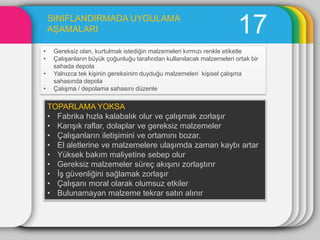

- 17. SINIFLANDIRMADA UYGULAMA A─ĪAMALARI 17 ŌĆó Gereksiz olan, kurtulmak istedi─¤in malzemeleri k─▒rm─▒z─▒ renkle etiketle ŌĆó ├ćal─▒─óanlar─▒n b├╝y├╝k ├¦o─¤unlu─¤u taraf─▒ndan kullan─▒lacak malzemeleri ortak bir sahada depola ŌĆó Yaln─▒zca tek ki─óinin gereksinim duydu─¤u malzemeleri ki─óisel ├¦al─▒─óma sahas─▒nda depola ŌĆó ├ćal─▒─óma / depolama sahas─▒n─▒ d├╝zenle TOPARLAMA YOKSA ŌĆó Fabrika h─▒zla kalabal─▒k olur ve ├¦al─▒─ómak zorla─ó─▒r ŌĆó Kar─▒─ó─▒k raflar, dolaplar ve gereksiz malzemeler ŌĆó ├ćal─▒─óanlar─▒n ileti─óimini ve ortam─▒n─▒ bozar. ŌĆó El aletlerine ve malzemelere ula─ó─▒mda zaman kayb─▒ artar ŌĆó Y├╝ksek bak─▒m maliyetine sebep olur ŌĆó Gereksiz malzemeler s├╝re├¦ ak─▒─ó─▒n─▒ zorla─ót─▒r─▒r ŌĆó ─Ā─ó g├╝venli─¤ini sa─¤lamak zorla─ó─▒r ŌĆó ├ćal─▒─óan─▒ moral olarak olumsuz etkiler ŌĆó Bulunamayan malzeme tekrar sat─▒n al─▒n─▒r

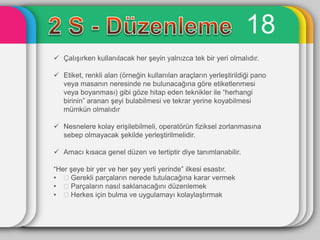

- 18. 18 ’ā╝ ├ćal─▒─ó─▒rken kullan─▒lacak her ─óeyin yaln─▒zca tek bir yeri olmal─▒d─▒r. ’ā╝ Etiket, renkli alan (├Črne─¤in kullan─▒lan ara├¦lar─▒n yerle─ótirildi─¤i pano veya masan─▒n neresinde ne bulunaca─¤─▒na g├Čre etiketlenmesi veya boyanmas─▒) gibi g├Čze hitap eden teknikler ile ŌĆ£herhangi birininŌĆØ aranan ─óeyi bulabilmesi ve tekrar yerine koyabilmesi m├╝mk├╝n olmal─▒d─▒r ’ā╝ Nesnelere kolay eri─óilebilmeli, operat├Čr├╝n fiziksel zorlanmas─▒na sebep olmayacak ─óekilde yerle─ótirilmelidir. ’ā╝ Amac─▒ k─▒saca genel d├╝zen ve tertiptir diye tan─▒mlanabilir. ŌĆ£Her ─óeye bir yer ve her ─óey yerli yerindeŌĆØ ilkesi esast─▒r. ŌĆó ’ā╝Gerekli par├¦alar─▒n nerede tutulaca─¤─▒na karar vermek ŌĆó ’ā╝Par├¦alar─▒n nas─▒l saklanaca─¤─▒n─▒ d├╝zenlemek ŌĆó ’ā╝Herkes i├¦in bulma ve uygulamay─▒ kolayla─ót─▒rmak

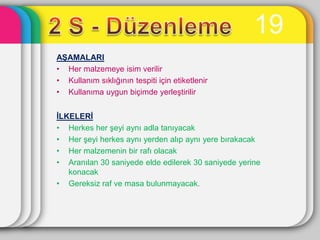

- 19. 19 A─ĪAMALARI ŌĆó Her malzemeye isim verilir ŌĆó Kullan─▒m s─▒kl─▒─¤─▒n─▒n tespiti i├¦in etiketlenir ŌĆó Kullan─▒ma uygun bi├¦imde yerle─ótirilir ─ĀLKELER─Ā ŌĆó Herkes her ─óeyi ayn─▒ adla tan─▒yacak ŌĆó Her ─óeyi herkes ayn─▒ yerden al─▒p ayn─▒ yere b─▒rakacak ŌĆó Her malzemenin bir raf─▒ olacak ŌĆó Aran─▒lan 30 saniyede elde edilerek 30 saniyede yerine konacak ŌĆó Gereksiz raf ve masa bulunmayacak.

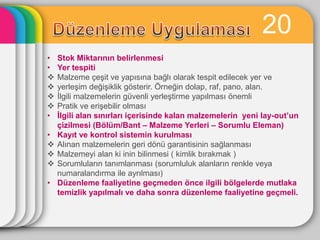

- 20. 20 ŌĆó Stok Miktar─▒n─▒n belirlenmesi ŌĆó Yer tespiti ’üČ Malzeme ├¦e─óit ve yap─▒s─▒na ba─¤l─▒ olarak tespit edilecek yer ve ’üČ yerle─óim de─¤i─óiklik g├Čsterir. ├¢rne─¤in dolap, raf, pano, alan. ’üČ ─Ālgili malzemelerin g├╝venli yerle─ótirme yap─▒lmas─▒ ├Čnemli ’üČ Pratik ve eri─óebilir olmas─▒ ŌĆó ─Ālgili alan s─▒n─▒rlar─▒ i├¦erisinde kalan malzemelerin yeni lay-outŌĆÖun ├¦izilmesi (B├Čl├╝m/Bant ŌĆō Malzeme Yerleri ŌĆō Sorumlu Eleman) ŌĆó Kay─▒t ve kontrol sistemin kurulmas─▒ ’üČ Al─▒nan malzemelerin geri d├Čn├╝ garantisinin sa─¤lanmas─▒ ’üČ Malzemeyi alan ki inin bilinmesi ( kimlik b─▒rakmak ) ’üČ Sorumlular─▒n tan─▒mlanmas─▒ (sorumluluk alanlar─▒n renkle veya numaraland─▒rma ile ayr─▒lmas─▒) ŌĆó D├╝zenleme faaliyetine ge├¦meden ├Čnce ilgili b├Člgelerde mutlaka temizlik yap─▒lmal─▒ ve daha sonra d├╝zenleme faaliyetine ge├¦meli.

- 21. 21 WINTER ŌĆó ├ćal─▒─óma alanlar─▒nda ve makinelerde ├¦evre, ├╝retim ve makine Template kaynakl─▒ her t├╝rl├╝ kirlili─¤in yok edilmesi ve korunmas─▒d─▒r. Temizlik ayn─▒ zamanda duyu organlar─▒m─▒zla yapabilece─¤imiz bir kontrold├╝r, olu─óabilecek hatalar─▒ ├Čnceden tespit etmemizi sa─¤lar. ŌĆó Temel amac─▒ tertemiz bir alan yaratmak ve verimsizli─¤i en aza indirmektir. ŌĆó Temizlik, 5S ├¦al─▒─ómas─▒n─▒n en basit a─óamas─▒ gibi g├Čr├╝lse de pek ├¦ok faaliyeti kapsayan kompleks bir i├¦eri─¤e sahiptir. ├ć├╝nk├╝ bir sanayi i─óletmesinde ├¦al─▒─óma ortam─▒ ve t├╝m ekipmanlar─▒n temizli─¤inin ideal seviyede tutulmas─▒ yo─¤un bir u─¤ra─ó ve y├╝ksek bir maliyet gerektirir.

- 22. 22 TEM─ĀZL─ĀK A─ĪAMASININ ADIMLARI o ├ćal─▒─óma sahas─▒n─▒n (├¦evrenin) t├╝m ekipmanlar─▒n─▒n temizli─¤i, genel kirlenme sebeplerinin ele al─▒nmas─▒ ve ├¦├Čz├╝mler getirilmesi o Makinelerdeki bozulma ve hasar─▒ ├Čnlemek i├¦in alet ve ekipmanlar─▒n─▒ kontrol etmek, kirlenme ve bozulma nedenlerini bularak d├╝zeltici i─ólemler yapmak TEM─ĀZL─ĀK A─ĪAMASININ SORULARI o Zemine ve makine ├¦evrelerine bak─▒n. Ne kadar pislik o g├Črebiliyorsunuz? o Makinelerin baz─▒ par├¦alar─▒ ya─¤ ve metal at─▒klar─▒ ile kirlenmi─ó mi? o Ya─¤ delikleri pislikten t─▒kanm─▒─ó m─▒? o Elektrik ampulleri, abajurlar temiz mi? Vb TEM─ĀZL─ĀK YOKSA ! ŌĆó├ćal─▒─óan─▒n morali bozulur. ŌĆóMakine verimlili─¤i azal─▒r. ŌĆóBak─▒m Maliyeti artar. ŌĆóCan g├╝venli─¤i azal─▒r. ŌĆó├£r├╝n kalitesi azal─▒r. ŌĆóKirlilik kayna─¤─▒n─▒ bulmak zorla─ó─▒r

- 23. 23 Toparlama, d├╝zen ve temizli─¤in korunmas─▒ ve s├╝reklili─¤in sa─¤lanmas─▒ i├¦in olu─óturulmas─▒ gerekli standartlar, kontroller ve iyile─ótirmelerdir. ├¢zel yeni bir faaliyet yapmaktan ziyade i─ó yerlerinde olmas─▒ istenilen ko─óullar─▒n s├╝rd├╝r├╝lmesini ile ilgilidir. Ama├¦ ilk ├╝├¦ ad─▒m sonucu elde edilen ba─óar─▒lar─▒n s├╝reklili─¤ini sa─¤lamak ve bunu s├╝rd├╝rmektir. ─Āyile─ótirilmi─ó durumlar─▒n s├╝rd├╝r├╝lebilmesi i├¦in ana noktalar yarat─▒r. Standartla─ót─▒rma di─¤er ├╝├¦ ad─▒mdan farkl─▒d─▒r, ├¦├╝nk├╝ ├Čzel yeni bir faaliyet yapmaktan ziyade i─óyerlerinde olmas─▒n─▒ istedi─¤iniz ko─óullar─▒n s├╝rd├╝r├╝lmesini ile ilgilidir.

- 24. 24 STANDARTLA─ĪTIRMA A─ĪAMASININ ADIMLARI ’ü▒ Toparlama ( s─▒n─▒fland─▒rma ), d├╝zenleme ve temizlik i├¦in ko─óullar─▒n belirlenmesi ’ü▒ Standart geli─ótirme formu kullan─▒larak yukar─▒daki ko─óullar i├¦in standartlar (metod,periyod, zaman, sorumlu ) ve prosed├╝rlerin ortaya konulmas─▒ ŌĆó S─▒n─▒fland─▒rma ŌĆō Uzakla─ót─▒rma ŌĆō D├╝zenleme ŌĆō Temizleme - G├Čzlem ’ü▒ Bu ko─óullar─▒ daha ileri d├╝zeye getirilmesi: Kaizen faaliyetleri ’ü▒ Standartlar─▒n ve prosed├╝rlerin yerine getirilmesi: uygulama ’ü▒ Beklenen standartlar─▒n ve prosed├╝rlerin g├Črsel hale getirilmesi ’ü▒ ─Āstenen ko─óullar─▒n izlenmesi ve s├╝rd├╝rebilmesi Faydalar─▒: ŌĆó ├¢nceki ad─▒mlar─▒n kontrol├╝n├╝ sa─¤lar ŌĆó ├¢nceki ad─▒mlarda ya─óanan hatalar─▒n tespit edilmesini sa─¤lar ŌĆó G├Čzlem ve ├Čl├¦├╝m yap─▒lmas─▒n─▒ sa─¤lar ŌĆó Standartlar ve kontrol listesi olu─óturulmas─▒n─▒ sa─¤lar ŌĆó ─Āyile─ótirme projelerini yayg─▒nla─ót─▒r─▒r ŌĆó Gelinen noktan─▒n ├Čl├¦├╝lebilmesini sa─¤lar

- 25. 5 S E─×─ĀT─ĀM VE D─ĀS─ĀPL─ĀN 25 Mevcut ad─▒mlar─▒n s├╝reklili─¤ini sa─¤lamak, ├¦al─▒─óanlar─▒ e─¤itmek, iyile─ótirmeleri duyurmak, sloganlar─▒ bulmak, kampanyalar yapmak ve tak─▒mlar─▒ ├Čd├╝llendirmektir. Ba─óka bir deyi─óle, 4 ad─▒m─▒ birbirine ba─¤layan ├¦al─▒─ómad─▒r. Amac─▒ kurallara uymak ve takip etmektir. Basit kurallar─▒n g├╝nl├╝k al─▒─ókanl─▒klar haline getirilmesiyle herkesin her an denetiminin sa─¤lanmas─▒ ve gerekli e─¤itimlerin verilmesidir. 5.Ad─▒m kurallara ba─¤l─▒l─▒─¤─▒n al─▒─óanl─▒k haline getirilmesi, faaliyetleri geli─ótirmek ve s├╝reklili─¤ini sa─¤lama ad─▒m─▒d─▒r. Herkes her an ├¦al─▒─óma alan─▒n─▒ ve ekipman─▒n─▒ denetlemeli ve yeni kat─▒lan her ekip ├╝yesine gerekli e─¤itimi vermelidir.

- 26. 5 S E─×─ĀT─ĀM VE D─ĀS─ĀPL─ĀN 26 WINTER E─¤itim ŌĆōDisiplin Uygulama A─óamalar─▒ ŌĆó E─¤itim -Disiplin i├¦in plan yap─▒lmas─▒ Template ŌĆó Plan i├¦in y├Čnetimin deste─¤inden emin olunmas─▒ ve gerekli d├╝zeltmelerin yap─▒lmas─▒ ŌĆó Herkesin 5 S standartlar─▒ ve ama├¦lar─▒ hakk─▒nda e─¤itilmesi ŌĆó Bir 5 S ileti─óim Tahtas─▒n─▒n olu─óturulmas─▒ ve s├╝rd├╝r├╝lmesi ŌĆó 5 Dakika 5 S ve Haftal─▒k 5 S faaliyetleri ile, 5 SŌĆÖin g├╝nl├╝k i─ólerin par├¦as─▒ yap─▒lmas─▒ ŌĆó T├╝m standartlar─▒ a├¦─▒k hale getirmek i├¦in standartlar─▒n ve g├Črsel metotlar─▒n geli─ótirilmesine devam edilmesi ŌĆó T├╝m ├¦al─▒─óanlar─▒n kat─▒l─▒m─▒n─▒n artt─▒r─▒larak devam edilmesi Kal─▒c─▒ bir uygulma i├¦in; ŌĆó Hedefinizi tayin ediniz. Yani bu kurallarla nereye varmak, neyi ger├¦ekle─ótirmek istiyorsunuz? ŌĆó Unutulmayacak al─▒─ókanl─▒klar geli─ótiriniz. Kurallar─▒ al─▒─ókanl─▒k haline getirdikten sonra her ─óey kendili─¤inden y├╝r├╝r.

- 27. 5 S E─×─ĀT─ĀM VE D─ĀS─ĀPL─ĀN 27 Faydalar─▒: 1. ├ćal─▒─óanlar─▒n motivasyonunu artt─▒rmak 2. ├ćal─▒─óanlar─▒n sorumluluk bilincini geli─ótirmek 3. ├ćal─▒─óanlar─▒n ├Čzg├╝venini artt─▒rmak 4. ├ćal─▒─óanlar─▒n rollerini belirlemek 5. ├ćal─▒─óana varl─▒─¤─▒n─▒ hissettirmek Disipline G├Čsterilecek Diren├¦ler 1. Pozisyon neyse ben oyum demek 2. D├╝─óman─▒ d─▒─óarda aramak 3. Sorumluluk ├╝stlenmemek 4. Olaylara tak─▒l─▒p kalmak 5. Tecr├╝beyle ├Č─¤renme hayali Uygulamak i├¦in Gerekli Disiplinler ŌĆóKi─óisel uzmanl─▒k geli─óimi ( e─¤itim ) ŌĆóYarat─▒c─▒ fikirlerin ortaya ├¦─▒kmas─▒ ŌĆóVizyon ŌĆóTak─▒m ├¦al─▒─ómalar─▒( iyile─ótirmeler ) ŌĆóDisiplin sistemini olu─óturmak( Kontrol listeleri )

- 28. 5 S UYGULAMALARINDA KULLANILAN ARA├ćALAR 1 S SINIFLANDIRMA 28 5SŌĆÖin ba─ólat─▒laca─¤─▒ b├Čl├╝m ├¦al─▒─óanlar─▒na e─¤itim verildikten sonra proje grubu, ilgili b├Člge y├Čneticileri ve ├¦al─▒─óanlar─▒n─▒n kat─▒ld─▒─¤─▒ ┬½Ba─ólama Vuru─óu┬╗ ile 5 S hayata ge├¦irilir. Ba─ólama vuru─óu s─▒ras─▒nda foto─¤raf ŌĆō video vb ara├¦lar vas─▒tas─▒yla mevcut durumun belirlenmesi yap─▒lmal─▒d─▒r. Bu ─óekilde ├Čnceki ve d├╝zenleme yap─▒ld─▒ktan sonraki durum aras─▒nda k─▒yaslama yap─▒labilir. KIRMIZI ET─ĀKET TEKN─Ā─×─Ā: Her bir e─óyan─▒n neden gereksiz oldu─¤unu tarif eden ve problemi kimin tan─▒mlad─▒─¤─▒n─▒ g├Čsteren metot K─▒rm─▒z─▒ Etiket Tekni─¤iŌĆÖdir. Bu teknikte gereksiz malzemeler bir etiketle i─óaretlenir. Etiket an─▒msat─▒c─▒ olarak rol oynar ve o e─óya ile ne yapaca─¤─▒m─▒za karar verirken onun hakk─▒ndaki bilgilere ula─ómam─▒z─▒ sa─¤lar. K─▒rm─▒z─▒ etiket, ├¦al─▒─óma alan─▒ i├¦indeki Demirba─ólar, Makineler, Stoklarvb.Malzeme ve tak─▒mlar─▒n ├╝zerine tak─▒lan ve o malzemenin miktar ve s─▒kl─▒─¤─▒n─▒ belirten etikettir. K─▒rm─▒z─▒ etiketta k─▒lacak par├¦a i├¦in ─óu sorular─▒ sormal─▒y─▒z. ─Āhtiyac─▒m var m─▒? Varsa ne miktar ve s─▒kl─▒kta? Varsa ilgili yerde duruyor mu? K─▒rm─▒z─▒ Etiket Tekni─¤inin A─óamalar─▒ ŌĆó K─▒rm─▒z─▒ etiketlerin haz─▒rlanmas─▒ ŌĆó Gereksiz e─óyalara k─▒rm─▒z─▒ etiketlerin ili─ótirilmesi ŌĆó K─▒rm─▒z─▒ etiketli malzemelerin ge├¦ici bir sahaya konulmas─▒ ŌĆó Bu malzemelerin de─¤erlendirilmesi ve sonuca karar ŌĆó verilmesi ŌĆó Bu malzemelerden kurtulmak

- 29. 5 S UYGULAMALARINDA KULLANILAN ARA├ćALAR 1 S SINIFLANDIRMA 29

- 30. 5 S UYGULAMALARINDA KULLANILAN ARA├ćALAR 1 S SINIFLANDIRMA 30

- 31. 5 S UYGULAMALARINDA KULLANILAN ARA├ćALAR 31 WINTER 1 S SINIFLANDIRMA Template

- 32. 5 S UYGULAMALARINDA KULLANILAN ARA├ćALAR 2 S D├£ZENLEME 32

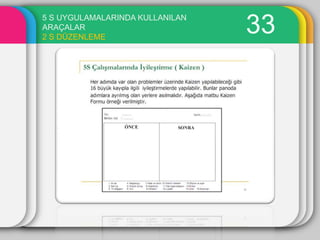

- 33. 5 S UYGULAMALARINDA KULLANILAN ARA├ćALAR 2 S D├£ZENLEME 33

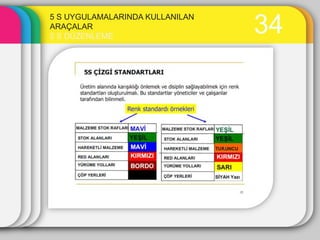

- 34. 5 S UYGULAMALARINDA KULLANILAN ARA├ćALAR 2 S D├£ZENLEME 34

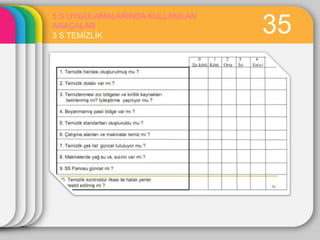

- 35. 5 S UYGULAMALARINDA KULLANILAN ARA├ćALAR 3 S TEM─ĀZL─ĀK 35

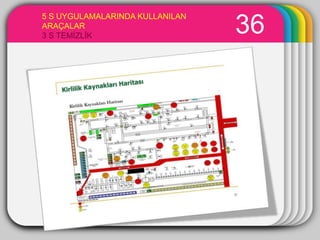

- 36. 5 S UYGULAMALARINDA KULLANILAN ARA├ćALAR 36 3 S TEM─ĀZL─ĀK WINTER Template

- 37. 5 S UYGULAMALARINDA KULLANILAN ARA├ćALAR 4 S STANDARTLA─ĪTIRMA 37

- 38. 5 S UYGULAMALARINDA KULLANILAN ARA├ćALAR 4 D─ĀS─ĀPL─ĀN 38 PowerPoint picture page

- 39. 39 ─Āsmail ─Īale, "ISO 9001:2000 Kalite Y├Čnetim Sistemi ve Uygulamalar─▒┬½ Peterson J., Smith R., 1998. The 5S Pocket Guide, 2 Carreira B., Trudell B., 2006. Lean Six Sigma, 136, 194 TPMcan.com 5S Sunumu Hatice ─Āshak A STRATEGY FOR PERFORMANCE EXCELLENCE

- 40. 40