Aluminium making

- 2. ALUMINIUM ’éŚ Merupakan logam paling berlimpah ’éŚ Logam terbanyak penggunaannya setelah besi dan baja ’éŚ Sumber Bauksit Aluminium silikat Kriolit Bijih mika

- 3. ’éŚ ALUMINIUM OKSIDA ’éŚ ( ALUMINA )BAUKSIT ALUMINIUM Bauksit 40 - 60% alumina (Al2O3) Silikon Oksida besi TiO2

- 10. ŌĆ£Karakteristik AluminiumŌĆØ RinganKuatReflektif Konduktor Panas Konduktor Listrik Tahan Korosi Mudah Difabrik

- 11. Ringan memiliki bobot sekitar 1/3 dari bobot besi dan baja, atau tembaga. Berat jenisnya ringan (hanya 2,7 gr/cm┬│, sedangkan besi ┬▒ 8,1 gr/ cm┬│) Body Pesawat gerobak Rangka Atap Rumah Atap Rumah

- 12. Kuat Paduan Al dengan logam lainnya menghasilkan logam yang kuat seperti Duralium (campuran Al, Cu, mg). Stang and hand Guard tembaga 4,4%, 1,5% magnesium, mangan 0,6% dan 93,5% aluminium Riser shock absorberGear sepeda

- 13. Konduktor panas Sifat ini sangat baik untuk penggunaan pada mesin-mesin / alat-alat pemindah panas sehingga dapat memberikan penghematan energi. Kondensor AC Knalpot motor Cassing Handphone Heat Sink

- 14. Konduktor listrik Setiap satu kilogram aluminium dapat menghantarkan arus listrik dua kali lebih besar jika dibandingkan dengan tembaga. Kabel ACSR Port USB

- 15. Tahan korosi Sifatnya durabel sehingga baik dipakai untuk lingkungan yang dipengarui oleh unsur-unsur seperti air, udara, suhu dan unsur-unsur kimia lainnya, baik diruang angkasa atau bahkan sampai ke dasar laut. Trafo PLN

- 16. Konduktor panas Sifat ini sangat baik untuk penggunaan pada mesin- mesin / alat-alat pemindah panas sehingga dapat memberikan penghematan energi. Kemasan Makanan Peralatan masak Peralatan Kedokteran

- 17. Mudah di-fabrikasi Mudah dibentuk dengan semua proses pengerjaan logam. Mudah dirakit karena dapat disambung dengan logam / material lainnya melalui pengelasan, brazing, solder, adhesive bonding, sambungan mekanis. Brazing tembaga dan alumunium

- 18. Sekian ..... Semoga jadi ilmu yang bermanfaat ... Wassalamualaikum Wr. Wb.

Editor's Notes

- #4: Al merupakan unsur ketiga terbanyak setelah oksigen dan silikon, menyusun 8,8 % dari kerak bumi Dalam penggunaan, Al merupakan logam terbanyak penggunaannya setelah besi dan baja, sedangkan untuk kelas logam non ferro Al merupakan logam terbanyak penggunaannya di dunia, menyangkut bidang industri makanan, peralatanrumah tangga, industri otomotif, kontruksi bangunan, dll Disini, bijih Al bisa berupa bauksit (Al2O3.2H2O), Aluminium Silikat (Al2(SiO3)3, terkandung dalam tanah lempung), kriolit (Na3AlF6), dan bijih mika (K-Mg-Al-Silikat), tapi sebagian besar Al diproduksi dari bauksit, dan produksi Al dunia juga umumnya dari bauksit. Proses pengolahan bauksit menjadi Al, pertama bauksit dimurnikan dulu untuk menghasilkan alumina (Al2O3/Aluminium oksida), kemudian baru alumina di leburkan untuk menghasilkan Al murni Bauksit terdiri dari 40-60% Alumina , dan sebagian lain silikon bumi, oksida besi, dan TiO2.

- #5: Proses yang pertama adalah penambangan bauksit, tahap pertama dalam penambangan bauksit adalah persiapan wilayah penambangan. Disini, ketika sudah mendapatkan wilayah yang mengandung bauksit, harus diperhatikan juga vegetasi dan fauna yang ada di sana. Apakah terdapat spesies langka atau tidak, terdapat situs penting atau tidak. Jika ada, maka wilayah-wilayah tersebut dihindari, atau penambangan tetap dilakukan dengan meminimalisir dampak yang terjadi untuk lingkungan. Tahap kedua adalah penambangan, penambangan bauksit diawali dengan landclearing. Setelah pohon dan semak dipindahkan dengan bulldozer, dengan alat yang sama diadakan pengupasan tanah penutup. Lapisan bijih bauksit kemudian digali dengan shovelloader yang sekaligus memuat bijih bauksit tersebut kedalam dump truck untuk diangkut ke instalansi pencucian. Bijih bauksit dari tambang dilakukan pencucian dimaksudkan untuk meningkatkan kualitasnya dengan cara mencuci dan memisahkan bijih bauksit tersebut dari unsur lain yang tidak diinginkan, missal kuarsa, lempung dan pengotor lainnya. Partikel yang halus ini dapat dibebaskan dari yang besar melalui pancaran air (water jet) yang kemudian dibebaskan melalui penyaringan (screening). Disamping itu sekaligus melakukan proses pemecahan (size reduction) dengan menggunakan jaw crusher. Diameter bijih bauksit yg telah dihancurkan biasanya tidak lebih dari 7,5 cm. Setelah dihaluskan bijih diangkut ke kilang untuk diproses pada tahap selanjutnya. Setelah penambangan selesai pada satu titik, pada wilayah tersebut dilakukan pemulihan (rehabilitasi). Dengan cara, tepi lubang dirapikan, tanah lapisan penutup (atas) dikembalikan ke lubang sehingga tanah siap untuk pembibitan dan penanaman.

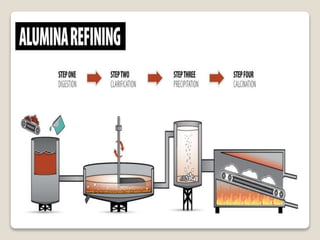

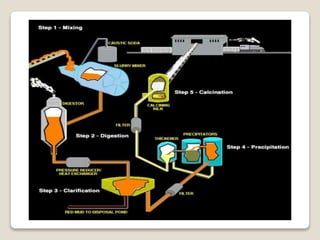

- #6: Selanjutnya, setelah dihaluskan dalam jaw crusher, bijih bauksit masuk dalam tahap digestion/pencernaan, bijih yang dihancurkan dicampur dengan NaOH dan diproses di pabrik penggilingan untuk menghasilkan bubur (suspensi berair) yang mengandung partikel sangat halus dari bijih. Digestion Bubur dipompa ke digester. Bubur dipanaskan sampai 110-270┬░C di bawah tekanan dari 340 kPa dengan menggunakan media uap sebagai pemanas didalam suatu tabung yang dibuat dari baja yang tahan terhadap tekanan yang timbul akibat proses pemanasan selama berlangsungnya proses pelarutan. Natrium hidroksida tambahan, ditambahkan kemudian akan bereaksi dengan mineral alumina bauksit untuk membentuk larutan jenuh natrium aluminat dan pengotor tak larut yang disebut lumpur merah (RM), RM yang berada dalam suspensi dan dipisahkan pada langkah klarifikasi. Diperkirakan sekitar 90% alumina yang ada dalam bijih bauksit akan larut menjadi NaAlO2 (Natrium aluminat) , sedangkan hasil samping (lumpur merah) adalah unsur silica reaktif dalam bijih bauksit. Clarification (penjernihan), pengotor tak larut (RM) yang terdapat dalam suspensi kemudian dipisahkan dengan menyaring dari kotoran padat, selanjutnya didinginkan di heat exchangers, untuk meningkatkan derajat jenuh dari alumina terlarut, dan dipompa menuju tempat yang lebih tinggi yaitu presipitator silolike untuk proses precipitation (pengendapan). Precipitation (pengendapan), selanjutnya aluminium diendapkan dari filtratnya dengan cara mengalirkan gas CO2 dan pengenceran. Selanjutnya, larutan Al hidroksida didinginkan dan aluminium hidroksida dilarutkan presipitat dengan fasa putih solid halus. Calcination, kemudian dipanaskan sampai 1050┬░ C(dikalsinasi), aluminium hidroksida terurai menjadi alumina, memancarkan uap air dalam proses: 2Al(OH)3 (s) -> Al2O3 (s) + 3H2O (g) Dan dihasilkan aluminium oksida murni (Al2O3) yang selanjutnya menuju proses peleburan dengan proses Hall-H├®roult untuk menghasilkan material aluminium.

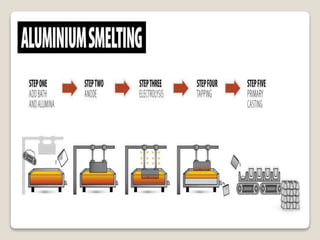

- #9: Dalam proses Hall-Heroult peleburan, aluminum oksida Al2O3 dilarutkan dalam lelehan kriolit (Na3AlF6)dalam bejana baja berlapis grafit yang sekaligus berfungsi sebagai katode (-). Sebagai anode (+) digunakan batang grafit. Selanjutnya elektrolisis dilakukan pada suhu 950┬░C. Dalam proses elektrolisis dihasilkan aluminium di katode dan di anode terbentuk gas O2 dan CO2. Aluminium yang terbentuk berupa zat cair dan terkumpul di dasar wadah lalu dikeluarkan secara periodik ke dalam cetakan untuk mendapa taluminium batangan (ingot). Jadi, selama elektrolisis, Anode grafit terus menerus dihabiskan karena bereaksi dengan O2 sehingga harus diganti dari waktu ke waktu.