Ders sunumu 2 (t├╝lbent eldesi)

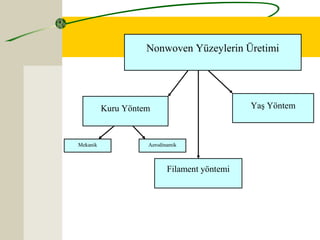

- 1. Nonwoven Y├╝zeylerin ├£retimi Kuru Y├Čntem Ya┼¤ Y├Čntem Filament y├Čntemi Mekanik Aerodinamik

- 2. 1. Mekanik Olarak T├╝lbent Eldesi Kesikli Elyaflardan T├╝lbent Eldesi -Harman Halla├¦ -D├Čv├╝c├╝ -Tarak -Boyuna Serme -Enine Serme -├ćapraz Serme Kuru Y├Čntemle Nonwoven Eldesi

- 3. Harman Halla├¦ Dairesi Balya A├¦─▒c─▒ Kar─▒┼¤t─▒r─▒c─▒ A├¦─▒c─▒ T├╝lbent ├ć─▒k─▒┼¤─▒ Balya yolucu 8-12 balyadan ald─▒─¤─▒ lifleri ta┼¤─▒y─▒c─▒ band─▒n ├╝zerine koyar. B├Čylece kar─▒┼¤─▒m─▒n homojen eldesi sa─¤lanm─▒┼¤ olur. Ayn─▒ zamanda elektronik tart─▒m i┼¤lemiyle ta┼¤─▒y─▒c─▒ band─▒n ├╝zerine e┼¤it miktarda lif demetleri yerle┼¤tirilmektedir.

- 4. Harman Halla├¦ Balya Besleme

- 7. D├Čv├╝c├╝ D├Čv├╝c├╝de daha ince a├¦ma ve harman i┼¤lemi g├Črm├╝┼¤ lifler daha da a├¦─▒larak Bir derece temizlenmi┼¤ olurlar. D├Čv├╝c├╝n├╝n kanatlar─▒ taraf─▒ndan vurularak sevk edilen lifler, i├¦erisinden hava emilen iki elekli tambur ├╝zerine yap─▒┼¤t─▒r─▒l─▒rlar. Elekli tamburlar aras─▒ndan ge├¦en lifler kal─▒n vatka tabakalar─▒ halinde d├Čv├╝c├╝ye terk ederler.

- 8. ├ćift Taburlu Dokusuz Y├╝zey Tara─¤─▒ (Thibeau CA-10) Tarak A├¦ma ve Harmanlama i┼¤lemleri tamamlanan lifler, tarak makinesinde paralelle┼¤tirilerek t├╝lbent haline getirilir. Taraklar t├╝lbent kal─▒nl─▒─¤─▒na (gramaj─▒na), kullan─▒lan lif uzunlu─¤una, ├╝retim h─▒z─▒na, a├¦ma etkinli─¤ine ba─¤l─▒ olarak birbirlerinden ayr─▒l─▒rlar. ├¢n tambur Ana tambur Peny├Čr

- 10. Spinnbau Delta Tara─¤─▒ ├¢n tambur T├╝lbent ├ć─▒k─▒┼¤─▒ Transfer ├╝├¦geni ve transfer silindirleri Ana tambur -Transfer ├╝├¦geni sayesinde istenen gramajda t├╝lbent eldesi m├╝mk├╝nd├╝r. -├ćapraz katlamalarda, renkli kar─▒┼¤─▒mlarda, ka─¤─▒t makine ke├¦elerinin ├£retiminde, yer d├Č┼¤emeleri, filtre ve kaplama zemin ├╝retiminde kullan─▒lmaktad─▒r.

- 11. ─░njection Tara─¤─▒ -Bu tara─¤─▒n en ├Čnemli ├Čzelli─¤i ├¦ift taburlu tarama yapmas─▒ ve ├¦ok ince elyaf─▒n nopesiz taranabilmedir. 0,7 dtex PES, 1 dtex PA taranarak 40 g/m2 gramaj─▒nda t├╝lbent elde edilebilir. -Teh tamburlu olan modelinde % 100 pamuk veya di─¤er ba┼¤ka ├Čzel elyaflar─▒n ├¦al─▒┼¤─▒lmas─▒na imkan tan─▒maktad─▒r. T├╝lbent ├ć─▒k─▒┼¤─▒ Ana Tamburlar

- 12. Boyuna T├╝lbent Serme Boyuna t├╝lbent sermede arka arkaya veya yan yana yerle┼¤tirilmi┼¤ iki veya daha fazla t├╝lbent serme sisteminden ├¦─▒kan t├╝lbentler uzunlamas─▒na d├Čnen sonsuz bir bant ├╝zerine serilerek elde edilir. ├£retim h─▒z─▒ en fazla 60 m olabilir. Sabit ende t├╝lbent eldesi yap─▒l─▒r.

- 13. Enine T├╝lbent Serme Enine t├╝lbent serimin de tek veya ├¦ok katl─▒ t├╝lbentler sabit ta┼¤─▒ma bantlar─▒ taraf─▒ndan ├╝zerine t├╝lbentlerin enlemesine serildi─¤i di─¤er bir sonsuz bant ├╝zerine serilir. B├Čylece enlemesine serim i┼¤lemi ger├¦ekle┼¤tirilir. ├£retim h─▒z─▒ en fazla 30 m olabilir. Sabit ende t├╝lbent eldesi yap─▒l─▒r.

- 14. ├ćapraz T├╝lbent Serme ├ćapraz t├╝lbent serimin de tek veya ├¦ok katl─▒ t├╝lbentler sabit ta┼¤─▒ma bantlar─▒ ├╝zerinden son olarak hareketli bant ├╝zerinden enlemesine serildi─¤i di─¤er bir sonsuz bant ├╝zerine serilir. B├Čylece ├¦apraz serim i┼¤lemi ger├¦ekle┼¤tirilir. T├╝lbent geni┼¤li─¤i genelde 250 cm olmakla birlikte hareketli son band─▒n stroku ile bant geni┼¤li─¤i istenen geni┼¤li─¤e ayarlanabilmektedir. Son serim band─▒n─▒n h─▒z─▒n─▒n ayarlanmas─▒ ile istenen gramajda t├╝lbent elde etmek m├╝mk├╝nd├╝r.

- 15. ├ćapraz T├╝lbent Serme Camel-Back ├ćapraz T├╝lbent Sar─▒m Sistemi Camel-back ├¦apraz t├╝lbent sar─▒m sisteminde t├╝lbent dikey ta┼¤─▒ma bantlar─▒ ile sonsuz bant ├╝zerine sal─▒n─▒m hareketi yaparak serilir. Sal─▒n─▒m stroku bant geni┼¤li─¤ini d├Čnme h─▒z─▒ ise t├╝lbent gramaj─▒n─▒ belirlemektedir. Autefa firmas─▒n─▒n ŌĆ£Topliner SL 4004ŌĆØ t├╝lbent serme tertibat─▒ ile t├╝lbent geni┼¤li─¤i 350 cm, ├¦al─▒┼¤ma h─▒z─▒ ise 150 m/dak. ya kadar ├¦─▒kar─▒labilmektedir. Yine ayn─▒ firman─▒n ŌĆ£CL 4006ŌĆØ t├╝lbent serme tertibat─▒ ile t├╝lbent ├╝retim h─▒z─▒ ise 200 m/dak. ya kadar ├¦─▒kar─▒labilmektedir.

- 18. T├╝lbent ├£retimi Hesaplar─▒ vV= ├ćok katl─▒ vatka vL= Tek katl─▒ vatkan─▒n olu┼¤um h─▒z─▒ aL= Vatkadaki tek kat vatka tabaka say─▒s─▒ vV= vL/aL 1. ├ćok katl─▒ t├╝lbent (Vatka) ├£retim H─▒z─▒ (m/dk): 2. ├ćok katl─▒ t├╝lbent (Vatka) A─¤─▒rl─▒─¤─▒ (g/m2 ): mV= Vatka a─¤─▒rl─▒─¤─▒ (g/m2) mL= Tek katl─▒ vatkan─▒n a─¤─▒rl─▒─¤─▒ (g/m2) aL= vatkadaki tek kat t├╝lbent tabaka say─▒s─▒ mV= mL*aL 3. Saatteki ├¦ok katl─▒ t├╝lbent (Vatka) ├£retim Miktar─▒ (m2 /h): aL bLvV pV 60** = hm /2 pV hm /2 =Saatteki vatka ├╝retimi ( ) vV =Dakikadaki vatka olu┼¤um miktar─▒ (m/dak.) bL =Vatkan─▒n geni┼¤li─¤i (m) aL =Vatka i├¦indeki tek katl─▒ t├╝lbent tabaka say─▒s─▒

- 19. Mekanik Yolla Elde Edilmi┼¤ T├╝lbentlerin Kullan─▒m Yerleri Sabitle┼¤tirilmi┼¤ T├╝lbent: -Hijyenik ama├¦la -Hidrofil pamuk -Sarg─▒ bezi -Tampon Sabitle┼¤tirilmi┼¤ Elyaf T├╝lbendi: -Ev tekstilleri -├£st giysilik olarak -Yatak ├¦ar┼¤af─▒ -Masa ├Črt├╝s├╝ -Dekorasyon kuma┼¤ -Hijyen maddesi Dolgu Maddesi: -Yorgan -Tekstil -Yast─▒k Teknik Mamuller: -Alt kaplama maddesi ─░─¤nelenmi┼¤ T├╝lbent Y├╝zey: - Filtre ve Ke├¦e -Ka─¤─▒t makineleri ke├¦esi Konfeksiyon: -Dolgu maddesi -├ćanta ─░├¦in -Ayakkab─▒ astar─▒ olarak

- 20. 2. Aerodinamik Olarak T├╝lbent Eldesi A├¦─▒c─▒ Silindir Delikli Silindir T├╝lbent Giri┼¤ Silindiri A├¦─▒lm─▒┼¤ Lifler Besleme Band─▒ ├ć─▒k─▒┼¤ Band─▒ Hava Emi┼¤i

- 21. Aerodinamik Prensip ─░lk ├Čnce lifler besleme silindirlerinden sonra d├Čnen a├¦─▒c─▒ silindirler yard─▒m─▒yla a├¦─▒l─▒r. Daha sonra tek lif halinde a├¦─▒lm─▒┼¤ olan lifler delikli silindir ├╝zerinden ge├¦erken hava ak─▒m─▒ yard─▒m─▒yla yo─¤unla┼¤t─▒r─▒larak s─▒k─▒ bir yap─▒ya kavu┼¤mas─▒ sa─¤lan─▒r. Aerodinamik y├Čntemle elde edilen kuma┼¤lar tarama y├Čntemiyle elde edilenlerle kar┼¤─▒la┼¤t─▒r─▒l─▒rsa ┼¤u ├Čzelliklere sahiptir: ŌĆó Kuma┼¤ y├╝zeyinde lifler rasgele bir ┼¤ekilde yerle┼¤mi┼¤tirŌĆō isotropic (Her taraf─▒ ayn─▒ ├Čzellikleri g├Čsteren ) yap─▒ya sahiptir. ŌĆó Y├╝ksek hacimli t├╝lbentlerin elde edilmesi m├╝mk├╝nd├╝r. ŌĆó T├╝lbent gramaj─▒ aral─▒─¤─▒ olduk├¦a y├╝ksektir (15 ŌĆō 250 g/m2 ). Fakat 30 g/m2 ŌĆś ye kadar t├╝lbent ├╝retiminde k├╝tle d├╝zg├╝nl├╝─¤├╝ ├¦ok iyi de─¤ildir. ŌĆó ├ćok farkl─▒ elyaf tiplerinin kullan─▒lmas─▒na izin verir.

- 22. Aerodinamik T├╝lbent Makinesi Production up to 3 000 kg/hour

- 23. Aerodinamik T├╝lbent Makinesinde Toz Kontrol├╝

- 24. Aerodinamik ├£retimde Problemler D LP KQA 2 . .= *Bu form├╝le g├Čre, bu y├Čntem k─▒sa ve kal─▒n lifler i├¦in daha iyi bir y├Čntemdir diyebiliriz. ŌĆó A├¦─▒c─▒ silindirlerde liflerin a├¦─▒lmas─▒ d├╝┼¤├╝k seviyededir. B├Čylece lifler a├¦─▒lmadan veya katlanmadan ├Čnce yani aerodinamik a├¦ma makinelerine gelmeden ├Čnce tarak makinelerinde taranmalar─▒ iyi olur. ŌĆó Hava kanallar─▒n─▒n duvarlar─▒na yak─▒n olan k─▒s─▒mlar─▒nda d├╝zensiz hava ak─▒┼¤─▒ oldu─¤u i├¦in farkl─▒ yap─▒da t├╝lbent kal─▒nl─▒klar─▒ elde edilmektedir. ŌĆó Hava ak─▒m─▒ ile lifler birbirine kar─▒┼¤abilir. Bu problemi hava/lif oran─▒ artt─▒r─▒larak azalt─▒labilir. Bununla birlikte performans azalmas─▒na neden olacak ve harcanan hava miktar─▒n─▒n artmas─▒ndan dolay─▒ verimlilik azalmaktad─▒r. Hava ak─▒m─▒ ve verimlilik aras─▒ndaki en ├Čnemli fakt├Čr t├╝lbent yap─▒m─▒nda kullan─▒lan liflerin uzunluk ve kal─▒nl─▒klar─▒d─▒r. QA hava ak─▒m─▒, K sabit katsay─▒, P makine verimlili─¤i (kg/saat), L stapel lif uzunlu─¤u (m) and D lifin kal─▒nl─▒─¤─▒d─▒r (dtex).

- 25. Kar─▒┼¤─▒m Taraklar─▒nda Aerodinamik Birle┼¤tirme ve Tarama Teknolojisi Bu y├Čntemin en ├Čnemli amac─▒ liflerin rasgele yerle┼¤mesini sa─¤layarak y├╝ksek ├╝retim h─▒zlar─▒nda hafif gramajl─▒ kuma┼¤lar─▒n─▒n ├╝retilmesidir. ŌĆó Birinci A┼¤ama: Tarama makinesi lifleri ger├¦ek olarak teklif halinde a├¦ar. ŌĆó ─░kinci A┼¤ama: Aerodinamik sistem merkez ka├¦ kuvveti kullanarak lifleri silindire d├╝zg├╝n olarak da─¤─▒lm─▒┼¤ halde yap─▒┼¤t─▒r─▒r. B├Čylece hava kontroll├╝ ince bir lif demeti (T├╝lbent) elde edilir.

- 26. Aerodinamik T├╝lbent Eldesinde Kar─▒┼¤t─▒rma Tara─¤─▒n─▒n Etkinli─¤i: Kar─▒┼¤t─▒rma silindiri ana silindirile doffer aras─▒ndad─▒r. Yeksek h─▒zla d├Čnen bu silindir liflerin kar─▒┼¤─▒m efekti olu┼¤turmas─▒n─▒ sa─¤lamaktad─▒r. Kar─▒┼¤t─▒rma Silindiri (600 dev/dak.) Ana Silindir (700 dev/dak.) Kar─▒┼¤t─▒rma Taraklar─▒n─▒n Temel ─░┼¤levleri

- 27. Elde Edilen T├╝lbentte Lif Yerle┼¤imi

- 28. Y├╝ksek hacimli T├╝lbent ├£retimi Random card Fehrer K12 Ana silindirin olu┼¤turdu─¤u merkezka├¦ kuvvetin etkisi ile lifler ana silindirden ayr─▒l─▒r. Ayr─▒lan lifler alt ve ├╝st k─▒s─▒mdan hava emi┼¤i ile hacimli bir t├╝lbent yap─▒s─▒ olu┼¤tururlar Tarama silindirleri Hava Emi┼¤i Hava Emi┼¤i Hacimli T├╝lbent ─░├¦in Hava Emi┼¤i

- 29. Kar─▒┼¤t─▒rma Tara─¤─▒na Bir ├¢rnek V 21/R - K 12 K 12 "HIGH-LOFT" V 12/R Working widths (m) 1.2 - 5.4 1.2 - 5.4 Production speeds (m/min) up to 30 * 1 - 10 * Weight range (g/m2) 40 - 3000 * in special configuration up to 6000 500 - 6000* Capacity (kg/h/m) up to 450 * up to 1500 *

- 30. Aerodinamik Kar─▒┼¤t─▒rma Tara─¤─▒nda Kullan─▒lan Lifler Sentetik lifler, viskon, pamuk ve kar─▒┼¤─▒mlar─▒, keten kenevir ve sisal kar─▒┼¤─▒mlar─▒, tekstil at─▒k maddelerinden (kuma┼¤ ve iplik) elde edilmi┼¤ lifler. -1.7 - 2000dtex -maksimum 120 mm lif uzunlu─¤u Elde Edilen ├£r├╝nler ve Kullan─▒m Alanlar─▒ Astarl─▒k kuma┼¤, ayakkab─▒ astar─▒, konfeksiyon ve mobilya sanayi i├¦in dolgu malzemeleri, sentetik deri ve giyim sanayi i├¦in ana materyal olarak, yast─▒k yorgan dolgu malzemeleri, jeotekstil malzemeleri, filtre malzemeleri, otomobil sanayi ve hal─▒ alt kaplama malzemeleri olarak.

- 32. Lif ─░nceli─¤ine G├Čre Aerodinamik ve Mekanik Tarak ├£retim H─▒zlar─▒ ├£retim (Kg/h) ├£retim (Kg/h) T├╝lbent A─¤─▒rl─▒─¤─▒ (g/m┬▓) T├╝lbent A─¤─▒rl─▒─¤─▒ (g/m┬▓) 50 100 150 200 50 100 150 200 20 100 200 300 400 20 100 200 300 400 Aerodinamik V=3 m/dak. Aerodinamik V=6 m/dak. Tarak Tarak Lif inceli─¤i: 10 dtex Lif inceli─¤i: 17 dtex *Grafikten de g├Čr├╝ld├╝─¤├╝ gibi m┬▓ a─¤─▒rl─▒─¤─▒ fazla olan t├╝lbentlerin ├╝retimi i├¦in Aerodinamik y├Čntem verimlilik a├¦─▒s─▒ndan daha avantajl─▒d─▒r.

- 33. 2. Ya┼¤ Y├Čntemle Nonwoven Eldesi Bu y├Čntem ├¦ok uzun s├╝redir bilinen ka─¤─▒t ├╝retiminin ayn─▒s─▒d─▒r.Ka─¤─▒t end├╝strisi ve makinelerindeki son geli┼¤meler bu makinelerin Tekstil sekt├Čr├╝nde de kullan─▒lmas─▒na m├╝mk├╝n k─▒lm─▒┼¤t─▒r. Ka─¤─▒t end├╝strisinde sa─¤lanan son geli┼¤meler: -├£retim h─▒z─▒n─▒n 1000 m/dak. dan daha y├╝ksek olmas─▒. -Y├╝zey d├╝zg├╝nl├╝─¤├╝n├╝n artmas─▒na paralel olarak m2 gramajlarda istenen gramda elde edilmesi. -├ćal─▒┼¤ma geni┼¤li─¤inin 6 metre ve daha y├╝ksek olmas─▒. Ya┼¤ Y├Čntemle T├╝lbent ├£retim Prensibi: ├¦ok seyreltik ŌĆ£lif/suŌĆØ kar─▒┼¤─▒m─▒ i├¦erisindeki lifler bir kanal veya hazne i├¦erisindeki suda y├╝zd├╝r├╝lerek paralel hale getirilir. Paralel hale gelen lifler kanallar yard─▒m─▒yla ├¦ok ince deliklere sahip olan sonuz bantlar─▒n ├╝zerine bo┼¤alt─▒larak suyun uzakla┼¤mas─▒ ile bant ├╝zerinde t├╝lbent halinde al─▒n─▒rlar. Daha sonra elde edilen t├╝lbent iki s─▒kma silindiri aras─▒ndan ge├¦irilerek suyun uzakla┼¤t─▒r─▒lmas─▒ sa─¤lan─▒r. Daha sonra ├Čn Sabitleme amac─▒yla ├╝zerine yap─▒┼¤t─▒r─▒c─▒ madde p├╝sk├╝rt├╝lerek kurutucularda kurutulur. Bu ├Čn fiksaj i┼¤leminden sonra elde edilen t├╝lbent yeniden yap─▒┼¤t─▒r─▒c─▒ s├╝rme veya p├╝sk├╝rtme y├Čntemiyle esas fiksaj i┼¤lemi ger├¦ekle┼¤tirilmi┼¤ olur. Ya┼¤ yolla t├╝lbent eldesinde lifler hemen hemen paralel hale getirilebilir. Fakat kar─▒┼¤─▒k lif yerle┼¤imli t├╝lbentlerde mukavemet her y├Čnde daha iyi olmaktad─▒r.

- 34. Liflerin ┼¤i┼¤ip da─¤─▒lmas─▒ Lifin su ile ta┼¤─▒nmas─▒ transport T├╝lbent eldesi Su geri d├Čn├╝┼¤├╝ Ya┼¤ Y├Čntemle T├╝lbent ├£retimi

- 35. Elyaf Su kar─▒┼¤─▒m─▒ Su Ak─▒m─▒ T├╝lbent Olu┼¤umu Binder Uygulamas─▒ Sar─▒m ─░┼¤lemi Kurutma Silindirleri Ya┼¤ Y├Čntemle Nonwoven Eldesi

- 36. Ya┼¤ Y├Čntemle T├╝lbent Elde Etme S├╝leyman Demirel ├£niversitesi Tekstil M├╝hendisli─¤i B├Čl├╝m├╝ Bu y├Čntem genelde ŌĆ£kimyasal ve ─▒s─▒l dokusuz y├╝zeyler konusu alt─▒nda ele al─▒n─▒r. ├ć├╝nk├╝ ya┼¤ y├Čntemle elde edilen t├╝lbentler genelde kimyasal olarak fikse edilirler. Ya┼¤ y├Čntem kuru t├╝lbent elde etme y├Čntemiyle kar┼¤─▒la┼¤t─▒r─▒l─▒r ise daha k─▒sa bir i┼¤lem ve daha d├╝zg├╝n liflerin kullan─▒lmas─▒na izin vermektedir. (├¢rnek: cam mikrolifleri) Ya┼¤ y├Čntemle elde edilen t├╝lbentlerde: ŌĆóKuma┼¤ y├╝zeyinde lifler rasgele yerle┼¤mi┼¤tir. ŌĆóKuru t├╝lbent elde etme y├Čntemine g├Čre daha geni┼¤ gramajda t├╝lbent ├╝retimi yap─▒l─▒r

- 37. Ya┼¤ y├Čntemde Kullan─▒lan Liflerin ├¢zellikleri S├╝leyman Demirel ├£niversitesi Tekstil M├╝hendisli─¤i B├Čl├╝m├╝ Ya┼¤ yolla t├╝lbent eldesinde do─¤al, sentetik ve mineral esasl─▒ lifler ile ├¦al─▒┼¤─▒labilir. -D├╝┼¤├╝k y├╝zey gerilimi (Kimyasal maddelerle sa─¤lanabilir) -K─▒sa uzunlukta lifler, ve d├╝┼¤├╝k uzunlu/├¦ap oran─▒ (2-50 mm aral─▒─¤─▒ndaki lifler daha uygundur) -D├╝┼¤├╝k k─▒vr─▒ml─▒l─▒k

- 38. Ya┼¤ Y├Čntemde Elde Edilen ├£r├╝nler ŌĆó├¢zel Ka─¤─▒tlar: sentetik liflerden elde edilmi┼¤ ka─¤─▒t, toz filtreleri, s─▒v─▒ filtreleri, kaplama ka─¤─▒tlar─▒, mumlu ka─¤─▒tlarr, ├¦ay po┼¤eti ka─¤─▒tlar─▒, ambalaj ve et pi┼¤irme ka─¤─▒tlar─▒ ŌĆóEnd├╝stri dokusuz y├╝zeyler i├¦in: ├ćat─▒ i├¦in su ge├¦irmez d├Č┼¤emeler, ay─▒r─▒c─▒, filtreler, plastikler i├¦in takviye maddesi, taban malzemesi, ayakkab─▒ y├╝z├╝, dekorasyon, astarl─▒k, izolasyon ŌĆóDi─¤er dokusuz y├╝zeyler : Ameliyat k─▒yafetleri, ├¦ar┼¤afl─▒k, masa ├Črt├╝s├╝, havlu, pijamal─▒k kuma┼¤, ├¦ocuk bezi, steril malzemeler S├╝leyman Demirel ├£niversitesi Tekstil M├╝hendisli─¤i B├Čl├╝m├╝

- 39. Ya┼¤ Y├Čntemle T├╝lbent ├£retimi Ya┼¤ y├Čntemle t├╝lbent ├╝retimi i├¦in ├╝├¦ ├Čnemli a┼¤ama vard─▒r. ŌĆóSu i├¦inde ┼¤i┼¤en ve da─¤─▒larak tamamen a├¦─▒lan lifler, su ├╝zerinde y├╝zer durumda bir kanal i├¦inde ta┼¤─▒n─▒rlar. ŌĆóSuyun delikli ta┼¤─▒ma tamburundan uzakla┼¤t─▒r─▒lmas─▒ ile t├╝lbent ├╝retimi elde edilir. ŌĆóSilindirler yard─▒m─▒yla kurutma ve kimyasal maddelerle fiksaj i┼¤lemi ger├¦ekle┼¤tirilir. S├╝leyman Demirel ├£niversitesi Tekstil M├╝hendisli─¤i B├Čl├╝m├╝

- 40. 3. FilamentŌĆÖlerden Direk T├╝lbent Eldesi Bu y├Čntemde prensip herhangi bir polimer ekstruderde (p├╝sk├╝rtme makinesinde) eritilmekte ve d├╝zelerden sonsuz lif halinde ├¦ekildikten sonra so─¤utulmakta ve sonsuz ta┼¤─▒ma band─▒ ├╝zerine d├╝zg├╝n bir t├╝lbent tabaka halinde serilmektedir. Daha sonra ─▒s─▒l i┼¤lem veya kimyasal madde p├╝sk├╝rt├╝lerek filament birbirine yap─▒┼¤t─▒r─▒lmaktad─▒r. Bu y├Čntemle ├╝retilen nonwoven y├╝zeylerin en ├Čnemli ├Čzelli─¤i mukavemetlerinin y├╝ksek olmas─▒d─▒r.

- 41. Polimer Eriyik Extruder (P├╝sk├╝rt├╝c├╝) Liflerin Da─¤─▒l─▒m─▒ D├╝ze Filament ├ćekim B├Člgesi (So─¤utma ve ├ćekim) Serme Fiksaj (Ba─¤lama) Sarma FilamentŌĆÖlerden Direk T├╝lbent Eldesi

- 42. T├╝lbent ├╝retiminde en k─▒sa yolun bulunmas─▒ hususunda y├╝r├╝t├╝len teknolojik ├¦al─▒┼¤malar─▒n bir sonucu olan filament t├╝lbentlerin ├╝retiminde i┼¤ ak─▒m prosesleri ├¢zet olarak s─▒ras─▒yla ┼¤u a┼¤amalardan olu┼¤maktad─▒r. -Polimerin eritilmesi -D├╝ze tanklar─▒na sevk -D├╝zelerden filament halinde lif ├¦ekimi -Filamentlerin gerilmesi (Uzatma) -T├╝lbent haline getirmek i├¦in serme i┼¤lemi -T├╝lbentlerin sabitle┼¤tirilmesi T├╝lbent ├£retim A┼¤amalar─▒

- 43. Filament T├╝lbent Eldesinde T├╝lbent ├╝retiminde hammadde olarak t├╝m eriyebilen polimerler kullan─▒labilir. Filamentler ya┼¤ veya kuru ├¦ekim y├Čntemiyle ├╝retilebilir. Ya┼¤ ├¦ekimde m├╝mk├╝n oldu─¤u kadar fazla d├╝ze deli─¤i olmas─▒ istenir (20.000 den fazla). Fiksaj: -Filamentlerin kendi yap─▒┼¤ma ├Čzelli─¤inden, -Filamentler t├╝lbent eldesinden hemen sonra, ─▒s─▒l i┼¤lem ile eritilerek liflerin birbirine yap─▒┼¤t─▒r─▒lmas─▒ -T├╝lbent eldesinden sonra ├Čzel bir fiksaj i┼¤lemi ile -Erime noktas─▒ d├╝┼¤├╝k elyaf kar─▒┼¤─▒mlar─▒ -Yap─▒┼¤t─▒r─▒c─▒ madde p├╝sk├╝rterek -T├╝lbente s─▒cak silindir ile bast─▒rarak (kaland─▒rlama) -Ayr─▒ca i─¤neleme ve Malimo kuma┼¤lar gibi ├Črme i┼¤lemi ile de fiksaj yap─▒lmaktad─▒r. Bu y├Čntemde en ├Čnemli sorun, t├╝lbendin d├╝zg├╝ns├╝zl├╝─¤├╝d├╝r. ├¢zellikle geni┼¤ ende (1 metrenin ├╝zeri) t├╝lbent ├╝retiminde bu problem daha b├╝y├╝k olmaktad─▒r. ├ć├╝nk├╝ Bir ├¦ok d├╝zeden elde edilen t├╝lbendin ayn─▒ gramajda olmas─▒ m├╝mk├╝n de─¤ildir. T├╝lbent: 20-300 g/m┬▓ (├Čzel ├╝retimle 1000 g/m┬▓ ye kadar ├¦─▒kar─▒labilmektedir.)

- 44. FilamentŌĆÖlerden Direk T├╝lbent ├£retim y├Čntemleri Filamentlerden t├╝lbent ├╝retmek i├¦in kullan─▒lan bir ├¦ok y├Čntem vard─▒r. Bunlar, -Du-pont y├Čntemi -Freundenberg -Kride -Sualen -├ć├Čzeltinin d├╝zelerden f─▒┼¤k─▒rt─▒lmas─▒ -Melt-blown D├╝ze delik ├¦ap─▒: 0,126-0759 mm Delik s─▒kl─▒─¤─▒: 2-40 delik/in├¦h Eriyik s─▒cakl─▒─¤─▒: 150-375 C┬░ Hava ├¦─▒k─▒┼¤─▒ h─▒z─▒: 330-825 km/saat

- 45. D├╝zeler Hava ├ćekim B├Člgesi Elektrostatik Alan Kar┼¤─▒ Elektrot Du-pont Y├Čntemi D├╝ze delik ├¦ap─▒ :0,126-0759 mm Delik s─▒kl─▒─¤─▒ :2-40 delik/in├¦h Eriyik s─▒cakl─▒─¤─▒ :150-375 C┬░ Hava ├¦─▒k─▒┼¤─▒ h─▒z─▒ :330-825 km/saat ├ćekim h─▒z─▒ : 450-5400 m/dak.

- 46. Melt-blown

- 47. Melt-blown: Eriyikten lifin ├¦ekilerek s─▒cak hava ile ├╝fleme i┼¤lemi olarak tan─▒mlanabilir. Tek a┼¤amal─▒ bir ├╝retim y├Čntemi olarak da bilinir. ─░lk kez 1951 y─▒l─▒nda ABD deniz kuvvetleri taraf─▒ndan geli┼¤tirilmi┼¤tir. Ama├¦: D├╝┼¤├╝k maliyetli mikro elyaflar─▒n ├╝retilmesidir. Ger├¦ekte ise Cam elyaf─▒na alternatif ucuz elyaf ├╝retimidir. Melt-blown

- 48. Melt Blown Y├Čntemine Ait Temel Parametreler -Hava ak─▒┼¤ ivmesi -B─▒├¦aklar aras─▒ mesafe (iki d├╝ze aras─▒ndaki mesafe) -Molek├╝l a─¤─▒rl─▒─¤─▒ -Eriyik viskozitesi -Eriyik mukavemeti -Polimer bozunmas─▒ -Filtrasyon -Hava da─¤─▒t─▒m─▒ -Lif-hava ayr─▒┼¤─▒m─▒ -D├╝ze ├¦─▒k─▒┼¤─▒ ile y├╝zey olu┼¤umu aras─▒ndaki mesafe Temel parametrelerin ├¦oklu─¤u bu y├Čntemin asl─▒nda kolay bir y├Čntem olmad─▒─¤─▒n─▒ g├Čstermektedir.

- 49. -Son y─▒llarda yayg─▒nla┼¤an bu y├Čntemle d├╝nyada 100 den fazla firma ├╝retim yapmaktad─▒r. -Bu y├Čntemle elde edilen ├╝r├╝n y─▒ll─▒k 60.000 tonu a┼¤m─▒┼¤t─▒r. - Kullan─▒m alanlar─▒: Genel olarak astarl─▒k kuma┼¤, tela, ya─¤ emici katmanlar, filtre, maske, ├Črt├╝, silme bezleri, konfeksiyon yal─▒t─▒m malzemesi, ameliyat eldivenleri, pil ay─▒r─▒c─▒lar, Kaymay─▒ ├Čnleyici yatak k─▒l─▒flar─▒, ├¦ocuk bezi yap─▒┼¤kanlar─▒, t─▒bbi d├Č┼¤eme zeminleri. Melt Blown Kullan─▒m Alanlar─▒