Grinding ( grinda )

- 1. MESIN GERINDA A. Pendahuluan Mesin Gerinda adalah salah satu mesin perkakas dengan mata potong jamak, dimana mata potongnya berjumlah sangat banyak yang digunakan untuk mengasah/memotong benda kerja dengan tujuan tertentu. Prinsip kerja mesin gerinda adalah batu gerinda berputar bersentuhan dengan benda kerja sehingga terjadi pengikisan, penajaman, pengasahan, atau pemotongan. B. Jenis-Jenis MesinGerinda Berdasarkan hasil operasi penggerindaan, mesin gerinda dikelompokkan atas : a. Mesingerinda datar / surface grinding machine Adalah mesin gerinda dengan teknik penggerindaan mengacu pada pembuatan bentuk datar, bentuk, dan permukaan yang tidak rara pada sebuah benda kerja yang berada di bawah batu gerinda yang berputar. Pada umumnya mesin ini di gunakan untuk menggerinda permukaan yang meja mesinnya bergerak horizontal bolak-balik. Meja ini dapat diopersikan manual maupun otomatis. Pencekaman benda kerja dengan cara diikat pada kotak meja magnetik. Menurut sumbunya, mesin ini dibagi menjadi 4 jenis, yaitu: ď‚· Mesin gerinda datar horizontal dengan gerakan meja bolak-balik. Mesin ini digunakan untuk menggerinda benda-benda dengan permukaan rata dan menyudut. ď‚· Mesin gerinda datar horizontal dengan gerakan meja berputar. Mesin jenis ini digunakan untuk menggerinda permukaan rata poros.

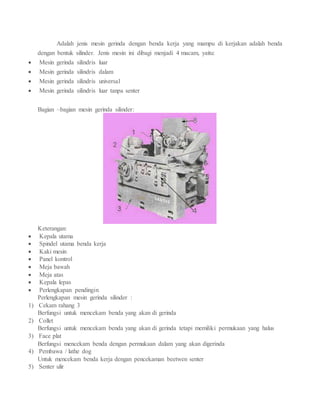

- 2. ď‚· Mesin gerinda datar vertikal dengan gerakan meja bolak-balik. Mesin ini digunakan untuk menggerinda benda kerja dengan permukaan rata dan lebar serta menyudut. ď‚· Mesin gerinda datar vertikal dengan meja berputar, fungsi mesin ini sama dengan mesin gerinda datar horizontal meja bolak-balik. Bagian-bagian utama mesin gerinda datar:

- 3. Keterangan: 1) Spindel pemakanan batu gerinda 2) Pembatas gerak langkah meja mesin/ stopper 3) Sistem hidrolik mesin 4) Spindel penggerak meja mesin naik turun 5) Spindel penggerak meja memanjang 6) Tuas kontrol meja mesin 7) Panel kontrol 8) Meja mesin 9) Spindel utama batu gerinda Untuk merk dan type terkadang letak posisi spindel, tuas dan panel kontrol mesin berbeda. Perlengkapan mesin gerinda datar: 1) Meja magnet listrik 2) Meja magnet permanen 3) Ragum mesin 4) Meja sinus 5) Meja sinus universal 6) Blok pencekam khusus 7) Pengasah batu gerinda/ dresser b. Mesin gerinda silinder / cylindrical grinding machine

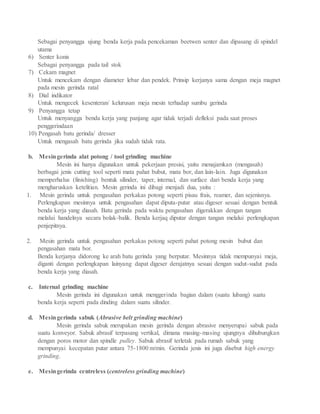

- 4. Adalah jenis mesin gerinda dengan benda kerja yang mampu di kerjakan adalah benda dengan bentuk silinder. Jenis mesin ini dibagi menjadi 4 macam, yaitu:  Mesin gerinda silindris luar  Mesin gerinda silindris dalam  Mesin gerinda silindris universal  Mesin gerinda silindris luar tanpa senter Bagian –bagian mesin gerinda silinder: Keterangan:  Kepala utama  Spindel utama benda kerja  Kaki mesin  Panel kontrol  Meja bawah  Meja atas  Kepala lepas  Perlengkapan pendingin Perlengkapan mesin gerinda silinder : 1) Cekam rahang 3 Berfungsi untuk mencekam benda yang akan di gerinda 2) Collet Berfungsi untuk mencekam benda yang akan di gerinda tetapi memiliki permukaan yang halus 3) Face plat Berfungsi mencekam benda dengan permukaan dalam yang akan digerinda 4) Pembawa / lathe dog Untuk mencekam benda kerja dengan pencekaman beetwen senter 5) Senter ulir

- 5. Sebagai penyangga ujung benda kerja pada pencekaman beetwen senter dan dipasang di spindel utama 6) Senter konis Sebagai penyangga pada tail stok 7) Cekam magnet Untuk mencekam dengan diameter lebar dan pendek. Prinsip kerjanya sama dengan meja magnet pada mesin gerinda ratal 8) Dial indikator Untuk mengecek kesenteran/ kelurusan meja mesin terhadap sumbu gerinda 9) Penyangga tetap Untuk menyangga benda kerja yang panjang agar tidak terjadi defleksi pada saat proses penggerindaan 10) Pengasah batu gerinda/ dresser Untuk mengasah batu gerinda jika sudah tidak rata. b. Mesingerinda alat potong / tool grinding machine Mesin ini hanya digunakan untuk pekerjaan presisi, yaitu menajamkan (mengasah) berbagai jenis cutting tool seperti mata pahat bubut, mata bor, dan lain-lain. Juga digunakan memperhalus (finishing) bentuk silinder, taper, internal, dan surface dari benda kerja yang mengharuskan ketelitian. Mesin gerinda ini dibagi menjadi dua, yaitu : 1. Mesin gerinda untuk pengasahan perkakas potong seperti pisau frais, reamer, dan sejenisnya. Perlengkapan mesinnya untuk pengasahan dapat diputa-putar atau digeser sesuai dengan bentuk benda kerja yang diasah. Batu gerinda pada waktu pengasahan digerakkan dengan tangan melalui handelnya secara bolak-balik. Benda kerjaq diputar dengan tangan melalui perlengkapan penjepitnya. 2. Mesin gerinda untuk pengasahan perkakas potong seperti pahat potong mesin bubut dan pengasahan mata bor. Benda kerjanya didorong ke arah batu gerinda yang berputar. Mesinnya tidak mempunyai meja, diganti dengan perlengkapan lainyang dapat digeser derajatnya sesuai dengan sudut-sudut pada benda kerja yang diasah. c. Internal grinding machine Mesin gerinda ini digunakan untuk menggerinda bagian dalam (suatu lubang) suatu benda kerja seperti pada dinding dalam suatu silinder. d. Mesingerinda sabuk (Abrasive belt grinding machine) Mesin gerinda sabuk merupakan mesin gerinda dengan abrasive menyerupai sabuk pada suatu konveyor. Sabuk abrasif terpasang vertikal, dimana masing-masing ujungnya dihubungkan dengan poros motor dan spindle pulley. Sabuk abrasif terletak pada rumah sabuk yang mempunyai kecepatan putar antara 75-1800 m/min. Gerinda jenis ini juga disebut high energy grinding. e. Mesingerinda centreless (centreless grinding machine)

- 6. Mesin gerinda ini digunakan untuk menggerinda permukaan benda kerja silindris yang tidak mempunyai lubang senter. Benda kerja diletakkan diantara roda gerinda dengan roda pengarah (regulating wheel), dimana roda-roda berputar lambat. Regulating wheel akan berputar sehingga benda kerja akan bergerak sambil berputar mengikuti perputaran roda. Berdasarkan konstruksinya, mesin gerinda dikelompokkan menjadi : a. Mesingerinda berdiri Mesin gerinda berdiri merupakan mesin gerinda yang terpasang pada kakinya yang tinggi. Mesin gerinda ini juga disebut dengan mesin gerinda lantai, karena diletakkan langsung pada lantai. b. Mesingerinda duduk ( bench grinder) Mesin gerinda duduk merupakan mesin gerinda yang pemasangannya dengan cara diikat dengan baut pada meja kerja. Mesin gerinda ini digunakan untuk mengasah perkakas potong berukuran kecil seperti mata bor, pahat dingin/pahat tangan, pahat bubut, dan pahat sekrap serta untuk penggerindaan benda kerja dengan pengurangan bahan yang kecil. Batu gerinda dipasang pada kedua ujung poros dan digerakkan dengan motor listrik atau tangan, dimana pada poros sebelah kanan dipasang batu gerinda halus. Hal ini dimaksudkan supaya mesin gerinda ini memiliki dua kegunaan, yaitu sebagai pemotong benda kerja dengan batu gerinda kasar dan sebagai pengasah perkakas potong dengan batu gerinda halus. c. Mesingerinda tangan Mesin gerinda tangan merupakan mesin gerinda dengan gaya penggerak diteruskan dari engkol ke roda gerinda melalui transmisi roda gigi. Biasanya dipergunakan pada bengkel kecil atau unutk keperluan rumah tangga. d. Mesingerinda horizontal Mesin gerinda ini digunakan untuk menggerinda benda kerja dengan bidang rata. Benda kerja dijepit pada meja yang dapat bergerak lurus bolak-balik secara otomatis atau dengan gerakan tangan. Roda gerinda dapat digerakkan melintang meja dan naik turun. B. Bagian-bagian Utama MesinGerinda a. Abrasive wheel (piringan abrasif) atau batu gerinda/batu amplas/batu asah Komponen ini adalah salah satu faktor utama dalam penentuan hasil akhir penggerindaan. Untuk mendapatkan hasil penggerindaan yang maksimal, pemilihan batu gerinda dipengaruhi oleh beberapa hal yang akan dijelaskan di bawah., sebenarnya batu gerinda terdiri dari 2 bahan penyusun utama, yaitu butiran asah / abrasive dan perekat / bond. b. Identifikasi batu gerenda Pada setiap batu gerinda pasti terdapat simbol/ tanda yang menyebutkan identitas batu gerinda tersebut. Indentitas batu berisi informasi, antara lain: 1. Jenis bahan asah 2. Ukuran butiran asah 3. Tingkat kekerasan 4. Susunan butiran asah

- 7. 5. Jenis bahan perekat Sebagai contoh: 35 C 60 R 8 S 15 Artinya: 35 : prefix, kode pabrik C : jenis abrasive, terdiri dari dua simbol yaitu A (aluminium oksida atau alundun) dan C (silikon karbida atau crystolon) 60 : ukuran abrasive R : tingkat kekerasan 8 : susunan abrasive S : jenis bond Cara membaca kode diatas adalah, batu gerinda dengan bahan abrasive oksida alumunium dengan ukuran 60 mesh dengan susunan keras dan menggunakan perekat sodium silikat. C. Beberapa Faktor yang Perlu Diperhatikan Dalam Pemilihan Batu Gerinda - Besarnya busur singgung antara roda gerinda dan benda kerja, busur singgungan besar berarti luasan gesekan juga luas, maka roda gerinda cepat aus. Untuk itu gunakan roda gerinda lunak dengan butiran yang besar. Sedangkan untuk busur singgungan kecil atau sedikit, gunakan roda gerinda yang keras dengan butiran halus. - Ukuran butir pengasah: besarnya butir (grain) menentukan jenis finishing dari benda kerja yang digerinda. - Grade merupakan tingkat kekerasan roda gerinda, yang ditentukan olehkekuatan ikatan (kepadatan ikatan antara butiran dan pengikat), dimana dalam aplikasi pemilihannya dipengaruhi beberapa faktor, antara lain: a. Jenis penggerindaan : gerinda dipilih sesuai dengan mesin yang digunakan serta bentuk yang sesuai dengan pengerjaan. b. Luasan kontak : grade lunak digunakan untuk luasan kontak benda kerja yang lebih besar, sedangkan luasa yang lebih kecil digunakan roda gerinda yang lebih luas. c. Struktur bahan pengasah dan ukuran butiran : dipilih roda gerinda yang sesuai dengan standar yang dikeluarkan oleh pabrik pembuat roda gerinda yang bersangkutan. d. Material benda kerja : roda gerinda yang keras (kepadatan tinggi) digunakan pada benda kerja yang lunak (soft), sedangkan roda gerinda yang lunak (kepadatan rendah) digunakan pada benda kerja yang keras. e. Banyak bahan yang digerinda : batu gerinda dengan butiran pengasah kasar dgunakan untuk bahan yang cukup besar, sedangkan batu gerinda dengan butiran pengasah halus digunakan untuk pekerjaan penyelesaian dan pengasahan alat-alat potong dengan penggerindaan tipis. f. Permukaan/hasil akhir yang diinginkan : roda gerinda dengan butiran pengasah kasar dan struktur terbuka menghasilkan permukan yang kasar, dan butiran pengasah yang halus dengan struktur tertutup akan menghasilkan permukaan yang halus. g. Kecepatan roda gerinda : semakin cepat putaran roda gerinda terhadap benda kerja, semakin lunak grade roda gerinda. Roda gerinda yang berputar pelan akan lebih cepat aus, sehingga direkomendasikan untuk menggunakan grade keras pada kecepatan rendah.

- 8. h. Kecepatan benda kerja : makin cepat gerak benda kerja akan mengakibatkan ausnya/terkikisnya roda gerinda, sehingga untuk kecepatan benda kerja yang lebih tinggi diperlukan batu gerinda dengan perekat yang lebih keras. D. Bentuk Piringan Gerinda Batu gerinda terdiri dari beribu-ribu sisi potong. Sisi potong batu gerinda jauh lebih banyak dan lebih tajam bila dibandingkan dengan mesin frais, sehingga batu gerinda digunakan untuk membentuk permukaan yang halus dan teliti. Struktur butiran menunjukkan jarak antara masing-masing butiran pengasah dalam batu gerinda, ditentukan oleh susunan dan ukuran butiran pengasah serta jenis bahan perekatnya. Bila jaraknya kecil, maka strukturnya rapat dan bila jaraknya besar, maka strukturnya terbuka. A. Jenis-jenis Bahan Abrasive Bahan abrasive (pengasah) dibagi menjadi dua, yaitu: a. Bahan abrasive alami Bahan abrasive alami berupa batu pasir, emery, quartz, dan korundun. Bahan abrasive ini masih sering digunakan pada industri umah tangga yang sederhana, seperti industri alat-alat pertanian yang diproduksi secara tradisional. Sedangkan pada industri-industri di negara maju sudah tidak menggunakan bahan pengasah ini. b. Bahan abrasive buatan Bahan abrasive buatan merupakan bahan abrasive yang dihasilkan oleh industri. Bahan abrasive ini bisa digunakan secara efektif, karena besar butir, bentuk butir, dan kemurnian butir bisa diatur dengan baik sesuai dengan kebutuhan yang ada. Beberapa bahan abrasive yang dihasilkan oleh industri, antara lain: ď‚· Oksida Alumunium (Al2O3), (A) Paling banyak di aplikasi sebagai bahan pembuatan batu gerinda. Digunakan untuk menggerinda material dengan tegangan tarik tinggi seperti baja karbon, baja paduan, HSS. ď‚· Silikon karbida (SiC), (C) Butiran yang sangat keras dan mendekati kekerasan intan. Digunakan untuk menggerinda material dengan tegangan tarik rendah. Seperti besi tuang kelabu, grafit, alumunium, kuningan, dan karbida. ď‚· Diamond/ intan (D) Butiran sangat keras, digunakan untuk menggerinda material dengan kekerasan sangat tinggi. Seperti carbida semen, keramik, kaca, granit, marmer, batun permata ď‚· Boron nitride (BN), (CBN) Kristal bahan ini berbentuk kubus. Bahan ini digunakan untuk menggerinda benda kerja yang sangat keras seperti karbida, baja perkakas dengan kekerasan diatas 65 HRC.

- 9. B. Jenis-jenis bond ď‚· Tembikar / vitrified (V) Memiliki sifat yang tidak mudah terpengaruh oleh air, minyak, ataupun perubahan suhu. ď‚· Silikat / silicate (S) Digunakan untuk menggerinda material yang sensitif terhadap panas. ď‚· Bakelit/ resinoid (B) Digunakan untuk menggerinda dengan kecepatan putar tinggi ď‚· Karet / rubber (R) Digunakan pada roda gerinda yang elastis ď‚· Embalau / shellac (E) Digunakan untuk hasil penggerindaan yang sangat halus ď‚· Perekat logam/ metal bond Di gunakan untuk mengikat abrasive boron nitride dan intan. C. Ukuran Butir Asahan Ukuran butir asah dinyatakan dalam bentuk angka. Dimana semakin kecil angka menunjukan semakin besar ukuran butir abrasive dan semakin besar angka maka ukuran butir abrasive semakin kecil. Batu gerinda dengan butir kasar (angka kecil) memiliki kemampuan potong yang baik tetapi hasilnya kasar sedangkan batu gerinda dengan butir halus (angka besar) memiliki kemampuan daya bentuk yang baik dan hasil penggerindaan yang baik. Angka-angka ini di dapat dari proses penyaringan, dimana saringan tersebut memiliki lubang-lubang. Dimana Ukuran lubang didapat dari banyaknya lubang dalam saringan seluas 1 inchi2 , ukuran lubang dinamakan dengan mesh. Sebagai contoh: 1. jika dalam 1 inchi2 terdapat 120 lubang, berarti butiran yang dapat melewati/ lolos berukuran 120 mesh atau lebih kecil lagi. 2. Jika dalam 1 inchi terdapat 56 lubang, berarti butiran yang dapat melewati/ lolos berukuran 56 mesh atau lebih kecil lagi. Tingkat kekasaran Ukuran butir (mesh) Kasar 12, 14,16,20,24 Sedang 30,36,46,56,60 Halus 70,80,90,100,120 Sangat halus 150,180,220,240 Tepung 280,320,400,500,800,1200

- 10. Dan jika butiran yang tertahan diatas saringan berarti memiliki besar butir 1 step lebih tinggi ( ukuran butir yang lebih kecil). D. Struktur batu gerinda Struktur batu gerinda di pengaruhi dan di tentukan oleh perbandingan 2 faktor, yaitu ukuran butiran dan perekat yang digunakan. Perbandingan perekat dengan butir asah dalam batu gerinda berkisar antara 10-30 % dari volume total batu gerinda. Dilihat dari perbandingan tersebut, terdapat 2 jenis batu gerinda, yaitu: 1. Struktur terbuka/ batu gerinda lunak Jenis ini memiliki sifat mudah melepaskan butir asah dalam tekanan tertentu karena memiliki Jumlah perekat sedikit. Jenis ini di gunakan untuk menggerinda benda yang keras, karena sifat yang mudah melepas butir asah, maka permukaan benda kerja selalu mendapatkan butiran asah yang baru dan massih tajam. Percikan bunga api yang dihasilkan banyak karena selain partikel benda kerja, gesekan yang terjadi juga melepaskan butiran asah. 2. Struktur tertutup/ batu gerinda keras Jenis ini memiliki sifat yang sulit melepaskan butir asah dalam tekanan tertentu karena memiliki perekat yang banyak. Jenis ini cocok di gunakan untuk menggerinda benda yang lunak, karena sifat benda kerja yang lunak, maka mata asah dapat lebih awet karena partikel benda kerja akan terkikis terlebih dahulu dari pada terlepasnya butiran asah. Percikan bunga api yang dihasilkan oleh penggerindaan sedikit. a. Kekerasan batu gerenda Tingkat kekerasan tidak dilihat dari kerasnya butiran abrasive yang digunakan tetapi dilihat dari kuatnya bond (perekat) untuk mengikat butiran abrasive dari tekanan tertentu ketika melakukan proses penggerindaan. Tingkat kekerasan dinyatakan dalam simbol huruf alfabet. Kekerasan batu gerinda dapat dilihat pada tabel dibawah : Tingkat kekerasan Simbol Sangat lunak E,F,G Lunak H,I,J Sedang L,M,N,O Keras P,Q,R,S Sangat keras T,U,V,W E. Pekerjaan Menggerinda 1. Langkah pada proses penggerindaan : a. Langkah gerakan

- 11. Gerakan utama (V) dilakukan oleh cakram asah yang berputar dengan angka putaran tetap. Gerakan laju (Vw) dilakukan oleh benda kerja atau cakram asah, tergantung ada konstruksi mesin gerinda. Pada pengasahan bidang, gerakan ini berupa gerakan maju mundur, sedang pada pengasahan bidang meja bundar berupa gerakan melingkar, serta pada pengasahan bundar berupa gerakan keliling benda kerja. Gerakan memanjang (s) ialah pergeseran cakam asah atau benda kerja pada posisi tegak lurus terhadap gerakan laju. Setelah penyelesaian tiap siklus, akram asah bergerak ke samping sejauh kira-kira selebar cakram. Gerakan penyetelan digunakan untuk mengatur kedalaman tusukan pengasah. Pada umumnya gerakan ini dilakukan setelah penyelesaian satu siklus pengasahan. Keterangan : 1. Pengasahan keliling 4. Pengasahan bundar dalam 2. Pengasahan muka 5. Pengasahan bundar anpa senter 3. Pengasahan bundar luar 6. Pengasahan alat perkakas b. Langkah pembentukan serpih Pada proses pemotongan, butir pengasah menyeret serpihdi depan tepi penyayatan. Ruang antara butir asahan dipenuhi dengan serpih yang tergaruk sampai pengakhiran pengasahan yang dilakukancakram. Kemudian serpih itu terlontar keluar dengan sendirinya akibat gaya sentrifugal. 2. Penyetimbangan Batu Gerinda Sebelum batu gerinda dipasang dan digunakan atau setelah pemakaian dalam jangka waktu tertentu, sebaiknya batu gerinda di cek keseimbangannya agar saat berputar tidak goyang. Hal ini perlu dilakukan karena pada setiap batu gerinda tidak memiliki kerapatan yang sama pada setiap titiknya. Batu gerinda dapat dikatakan setimbang apabila jika diputar akan berhenti dititik mana saja, tidak pada titik tertentu. Metode penyetimbangan batu gerinda adalah: 1. Gantung batu gerinda dengan menggunakan tali 2. Putar batu gerinda hingga diam, tandai bagian atas dengan kapur

- 12. 3. Putar kembali batu gerinda hingga diam, jika berhenti pada titik yang sama berarti batu gerinda tidak setimbang. Pasang bobot penyetimbang pada titik yang ditandai. 4. Putar kembali batu gerinda, tandai kembali seperti pada poin 1. 5. Putar kembali hingga berhenti pada titik tertentu. Pasang bobot penyetimbang pada bagian yang ditandai. 6. Ulangi hingga batu gerinda berhenti di sembarang titik. 7. Pemasangan penyetimbang maksimal 3 titik Beberapa metode penyetimbangan batu gerinda: 1. Mengurangi bagian tertentu, dilakukan oleh pabrik 2. Dengan menggunakan 2 buah bobot penyeimbang 3. Dengan menggunakan 3 buah bobot penyeimbang Batu gerinda yang tidak setimbang di sebabkan beberapa faktor, antara lain: a) Campuran antara abrasive dan bond yang tidak merata b) Batu gerinda tidak sentris karena pemakaian c) Bagian dari batu basah terkena air atau minyak d) Lubang poros yang tidak sesuai dengan porosnya yang menyebabkan kelonggaran. Kondisi batu seperti diatas akan menyebabkan : a) Kualitas hasil penggerindaan yang buruk. b) Getaran yang terjadi akan mempengaruhi mesin c) Rusaknya bantalan poros. 3. Pemasangan batu gerinda Pemasangan batu gerinda pada mesin akan mempengaruhi kualitas penggerindaan. Pemasangan yang salah akan berakibat fatal baik pada hasil penggerindaan, mesin gerinda dan operatornya. Untuk mencegah hal-hal yang tidak diinginkan,dalam pemasangan batu gerinda harus mengikuti langkah-langkah yang sudah ditentukan. Pemasangan batu gerinda ada 2 macam, langsung dan tak langsung. Pada pemasangan langsung, batu gerinda langsung di pasang pada poros. Ini berlaku di mesin gerinda meja. Pemasangan batu gerinda tak langsung harus melalui langkah-langkah dibawah ini: 1. Periksa batu gerinda. Cek fisik dari batu gerinda dari keretakan dan pastikan batu gerinda setimbang. 2. Pastikan kertas pelapis masih menempel pada kedua sisi batu dengan baik. 3. Cek permukaan batu. Pastikan tidak cacat, bebas dari oli/gemuk 4. Masukan batu gerinda pada poros. Pastikan tidak terlalu longgar/ terlalu sempit. 5. Kondisikan seluruh permukaan ring pelapis, flens dan batu gerinda benar-benar rapat, tidak ada celah. Tebal ring pelapis maksimal 0,5 jika terbuaat dari kertas, dan maksimal 3,2 jika terbuat

- 13. dari kulit. Diameter flens minimal 1/3 diameter batu gerinda , harus memiliki pembatas dan diameter lubang harus sesuai dengan diameter poros mesin gerinda. 6. Pastikan putaran ulir pada poros memiliki arah yang berlawanan dengan putaran sumbu mesin. 7. Ikat dengan kuat mur/ baut pengikat. Baut bersinggungan dan menekan flens. Tidak pada permukaan batu gerinda. Pengencangan jangan terlalu kencang atau terlalu kendor, karena akan membuat cacat batu gerinda. 4. Pengasahan Batu Gerinda Pengasahan ini bertujuan untuk mempertajam atau memperata batu gerinda dan menghilangkan kotoran yang menyumbat pori-pori bidang potong dan membuat batu gerinda ke dalam bentuk yang diinginkan. Alat pengasah gerinda berupa beberapa keping baja bergerigi yang disatukan, kemudian dipasang pada sebuah pemegang, yang dapat berputar apabila ditekan ke roda gerinda yang berputar. Alat lain untuk mengasah batu gerinda adalah intan. Agar hasil pengasahan (dressing) baik, digunakan roda intan tunggaldengan mengarahkan 10 hingga 15 derajat dari sumbu horizontal roda gerindadan 1,8 sampai 1,4 inchi dibawah center. Untuk dressing sebaiknya digunakan depth of cut 0,005 mm sampai dengan 0,01mm.

- 14. Pemasangan roda gerinda bisa dilakukan dengan langkah-langkah sebagai berikut: a. Atur kedudukan penyangga benda kerja sehingga sisi dalam penyangga benda kerja bisa digunakan sebagai lintasan pemegang pengasah (dresser). b. Periksa pelindung roda gerinda apakah sudah terpasang dan terikat dengan baik. c. Pakailah kaca mata pelindung sebelum meangasah roda gerinda d. Hidupkan mesin sehingga roda gerinda bisa berputar secara baik. e. Tempatkan pengasah didepan roda gerinda dan letakkan pemegang mata pengasah pada penyangga sampai roda gerinda tajam kembali. 5. Pekerjaan-pekerjaan menggerinda antara lain: a. Menggerinda permukaan sejajar (horizontal grinding) 1. Pilih roda gerinda yang sisi-sisinya baik auat perbaiki dulu permukaan/sisinya dengan menggunakan pengasah intan (diamond dresser). 2. Pasang benda kerja pada chuck magnet pada kedudukan yang sesuai untuk penggerindaan. 3. Periksa kerataan benda kerja dengan menggunakan dial indicator (jam ukur). 4. Perinda permukaan benda kerja dengan menggunakan gerakan meja. b. Menggerinda permukaan vertikal (Vertical Grinding) 1. Pilih roda gerinda yang sisi-sisinya baik auat perbaiki dulu permukaan/sisinya dengan menggunakan pengasah intan (diamond dresser). 2. Pasang benda kerja pada chuck magnet pada kedudukan yang sesuai untuk penggerindaan. 3. Periksa kerataan benda kerja dengan menggunakan dial indicator (jam ukur). 4. Gerinda permukaan bagian belakang dengan menggunakan gerakan meja.

- 15. 5. Pindah roda gerinda ke depan untuk menggerinda permukaan benda kerja bagian depan dan periksa kedudukan benda kerja. 6. Gerinda sisi muka benda kerja dengan menggunakan gerakan meja. c. Menggerinda pahat 1. Periksa secara visual keadaan sudut potong dan pertahankan jika sudah benar. 2. Pegang pahat dengan tangan kiri dan sagga (sokong) dengan tangan pada dudukan. Pegangan jari-jari dan ibu jari tangan kiri sangat penting pengaruhnya pada pengasahan pahat. 3. Pegang kepala pahat dengan tangan kanan dan gerakan sehingga sisi potong perlahan-lahan ke muka dan ke belakang, serta gerakkan pahat melintang bidang roda gerinda. 4. Balikkan pahat, kemudian gerinda sisi potong yang lain.