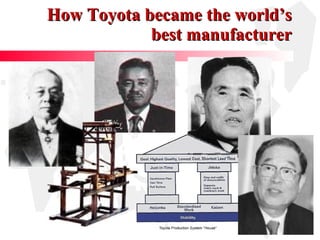

How Toyota became the worldŌĆÖs best manufacturer

- 1. How Toyota became the worldŌĆÖs best manufacturer

- 2. Toyota ÓĖüÓĖźÓĖ▓ÓĖóÓ╣ĆÓĖøÓ╣ćÓĖÖÓĖ£ÓĖ╣Ó╣ēÓĖ£ÓĖźÓĖ┤ÓĖĢÓĖŚÓĖĄÓ╣łÓĖöÓĖĄÓĖŚÓĖĄÓ╣łÓĖ¬ÓĖĖÓĖöÓĖéÓĖŁÓĖćÓ╣éÓĖźÓĖüÓ╣äÓĖöÓ╣ēÓĖŁÓĖóÓ╣łÓĖ▓ÓĖćÓ╣äÓĖŻ ÓĖäÓĖŻÓĖŁÓĖÜÓĖäÓĖŻÓĖ▒ÓĖ¦ Toyoda ÓĖÜÓĖŻÓĖ┤ÓĖ®ÓĖ▒ÓĖŚÓĖŻÓĖ¢ÓĖóÓĖÖÓĖĢÓ╣ī Toyota ÓĖ×ÓĖ▒ÓĖÆÓĖÖÓĖ▓ÓĖüÓĖ▓ÓĖŻÓĖéÓĖŁÓĖćÓĖŻÓĖ░ÓĖÜÓĖÜÓĖüÓĖ▓ÓĖŻÓĖ£ÓĖźÓĖ┤ÓĖĢÓ╣üÓĖÜÓĖÜÓ╣éÓĖĢÓ╣éÓĖóÓĖĢÓ╣ēÓĖ▓ ( TPS) ÓĖ½ÓĖźÓĖ▒ÓĖüÓĖüÓĖ▓ÓĖŻÓĖŚÓĖĄÓ╣łÓĖ¬ÓĖ│ÓĖäÓĖ▒ÓĖŹ ŌĆ£ Ó╣äÓĖ½ÓĖźÓĖŚÓĖĄÓĖźÓĖ░ÓĖŖÓĖ┤Ó╣ēÓĖÖ ŌĆØ (One-Piece Flow) ÓĖüÓĖ▓ÓĖŻÓĖ¬ÓĖŻÓ╣ēÓĖ▓ÓĖćÓĖŻÓĖ░ÓĖÜÓĖÜÓĖüÓĖ▓ÓĖŻÓĖ£ÓĖźÓĖ┤ÓĖĢÓĖŚÓĖĄÓ╣łÓ╣ĆÓĖøÓĖźÓĖĄÓ╣łÓĖóÓĖÖÓ╣üÓĖøÓĖźÓĖćÓ╣éÓĖźÓĖüÓĖŚÓĖ▒Ó╣ēÓĖćÓ╣āÓĖÜ

- 3. ÓĖäÓĖŻÓĖŁÓĖÜÓĖäÓĖŻÓĖ▒ÓĖ¦ Toyoda ÓĖäÓĖŻÓĖŁÓĖÜÓĖäÓĖŻÓĖ▒ÓĖ¦ÓĖŚÓĖĄÓ╣łÓĖĪÓĖĄÓĖĀÓĖ▓ÓĖ¦ÓĖ░ÓĖ£ÓĖ╣Ó╣ēÓĖÖÓĖ│ÓĖŁÓĖóÓ╣łÓĖ▓ÓĖćÓ╣ĆÓĖ¬ÓĖĪÓĖŁÓĖĢÓ╣ēÓĖÖÓ╣ĆÓĖ¬ÓĖĪÓĖŁÓĖøÓĖźÓĖ▓ÓĖó ÓĖŻÓĖĖÓ╣łÓĖÖÓ╣üÓĖźÓ╣ēÓĖ¦ÓĖŻÓĖĖÓ╣łÓĖÖÓ╣ĆÓĖźÓ╣łÓĖ▓

- 4. ÓĖäÓĖŻÓĖŁÓĖÜÓĖäÓĖŻÓĖ▒ÓĖ¦ Toyoda Sakichi Toyoda Ó╣ĆÓĖĢÓĖ┤ÓĖÜÓ╣éÓĖĢÓ╣āÓĖÖÓĖŖÓ╣łÓĖ¦ÓĖćÓĖøÓĖźÓĖ▓ÓĖóÓĖ©ÓĖĢÓĖ¦ÓĖŻÓĖŻÓĖ®ÓĖŚÓĖĄÓ╣ł 18 Ó╣āÓĖÖÓĖŖÓĖĖÓĖĪÓĖŖÓĖÖÓ╣ĆÓĖüÓĖ®ÓĖĢÓĖŻÓĖüÓĖŻÓĖŻÓĖĪÓĖÖÓĖŁÓĖüÓ╣ĆÓĖĪÓĖĘÓĖŁÓĖć Nagoya Sakichi Toyoda Ó╣äÓĖöÓ╣ēÓĖŁÓĖŁÓĖüÓ╣üÓĖÜÓĖÜÓ╣üÓĖźÓĖ░ÓĖ¬ÓĖŻÓ╣ēÓĖ▓ÓĖćÓ╣ĆÓĖäÓĖŻÓĖĘÓ╣łÓĖŁÓĖćÓĖøÓĖ▒Ó╣łÓĖÖÓĖöÓ╣ēÓĖ▓ÓĖóÓĖŚÓĖĄÓ╣łÓĖŚÓĖ│ÓĖłÓĖ▓ÓĖüÓ╣äÓĖĪÓ╣ē Ó╣éÓĖöÓĖóÓ╣āÓĖŖÓ╣ēÓĖäÓĖ¦ÓĖ▓ÓĖĪÓĖŻÓĖ╣Ó╣ēÓĖłÓĖ▓ÓĖüÓĖŚÓĖĄÓ╣łÓ╣ĆÓĖäÓĖóÓ╣ĆÓĖŻÓĖĄÓĖóÓĖÖÓĖŻÓĖ╣Ó╣ēÓĖćÓĖ▓ÓĖÖÓĖłÓĖ▓ÓĖüÓĖ×Ó╣łÓĖŁÓĖéÓĖŁÓĖćÓ╣ĆÓĖéÓĖ▓ÓĖĪÓĖ▓ÓĖüÓ╣łÓĖŁÓĖÖ Ó╣āÓĖÖÓĖøÓĖĄ 1894 Sakichi Toyoda Ó╣äÓĖöÓ╣ēÓĖŻÓĖ┤Ó╣ĆÓĖŻÓĖ┤Ó╣łÓĖĪÓĖ¬ÓĖŻÓ╣ēÓĖ▓ÓĖćÓ╣ĆÓĖäÓĖŻÓĖĘÓ╣łÓĖŁÓĖćÓĖŚÓĖŁÓĖ£Ó╣ēÓĖ▓ÓĖöÓ╣ēÓĖ¦ÓĖóÓĖĪÓĖĘÓĖŁÓĖŚÓĖĄÓ╣łÓĖĪÓĖĄÓĖŻÓĖ▓ÓĖäÓĖ▓ÓĖ¢ÓĖ╣ÓĖüÓĖüÓĖ¦Ó╣łÓĖ▓Ó╣üÓĖĢÓ╣łÓ╣āÓĖŖÓ╣ēÓĖćÓĖ▓ÓĖÖÓ╣äÓĖöÓ╣ēÓĖöÓĖĄÓĖüÓĖ¦Ó╣łÓĖ▓Ó╣ĆÓĖäÓĖŻÓĖĘÓ╣łÓĖŁÓĖćÓĖŚÓĖŁÓĖ£Ó╣ēÓĖ▓Ó╣üÓĖÜÓĖÜÓ╣ĆÓĖöÓĖ┤ÓĖĪÓĖŚÓĖĄÓ╣łÓ╣āÓĖŖÓ╣ēÓĖüÓĖ▒ÓĖÖÓĖŁÓĖóÓĖ╣Ó╣ł Sakichi Toyoda Ó╣äÓĖöÓ╣ēÓĖ×ÓĖ▒ÓĖÆÓĖÖÓĖ▓Ó╣ĆÓĖäÓĖŻÓĖĘÓ╣łÓĖŁÓĖćÓĖŚÓĖŁÓĖ£Ó╣ēÓĖ▓ÓĖéÓĖŁÓĖćÓ╣ĆÓĖéÓĖ▓Ó╣āÓĖ½Ó╣ēÓĖ¬ÓĖ▓ÓĖĪÓĖ▓ÓĖŻÓĖ¢ÓĖŚÓĖ│ÓĖćÓĖ▓ÓĖÖÓ╣äÓĖöÓ╣ēÓ╣éÓĖöÓĖóÓ╣āÓĖŖÓ╣ēÓĖ×ÓĖźÓĖ▒ÓĖćÓĖćÓĖ▓ÓĖÖÓĖłÓĖ▓ÓĖüÓ╣ĆÓĖäÓĖŻÓĖĘÓ╣łÓĖŁÓĖćÓĖłÓĖ▒ÓĖüÓĖŻÓ╣äÓĖŁÓĖÖÓ╣ēÓĖ│Ó╣äÓĖöÓ╣ēÓ╣ĆÓĖøÓ╣ćÓĖÖÓĖ£ÓĖźÓĖ¬ÓĖ│Ó╣ĆÓĖŻÓ╣ćÓĖł

- 5. ÓĖäÓĖŻÓĖŁÓĖÜÓĖäÓĖŻÓĖ▒ÓĖ¦ Toyoda ÓĖ½ÓĖźÓĖ▒ÓĖüÓĖüÓĖ▓ÓĖŻÓĖźÓĖŁÓĖćÓĖ£ÓĖ┤ÓĖöÓĖźÓĖŁÓĖćÓĖ¢ÓĖ╣ÓĖüÓ╣āÓĖÖÓĖüÓĖ▓ÓĖŻÓĖŚÓĖ│Ó╣āÓĖ½Ó╣ēÓ╣ĆÓĖäÓĖŻÓĖĘÓ╣łÓĖŁÓĖćÓĖłÓĖ▒ÓĖüÓĖŻÓ╣äÓĖŁÓĖÖÓ╣ēÓĖ│ÓĖ¬ÓĖ▓ÓĖĪÓĖ▓ÓĖŻÓĖ¢Ó╣āÓĖŖÓ╣ēÓĖćÓĖ▓ÓĖÖÓ╣äÓĖöÓ╣ēÓĖüÓĖ▒ÓĖÜÓ╣ĆÓĖäÓĖŻÓĖĘÓ╣łÓĖŁÓĖćÓĖŚÓĖŁÓĖ£Ó╣ēÓĖ▓ÓĖéÓĖŁÓĖć Sakichi Toyoda ÓĖÖÓĖ▒Ó╣ēÓĖÖÓ╣äÓĖöÓ╣ēÓ╣ĆÓĖøÓ╣ćÓĖÖÓ╣üÓĖÖÓĖ¦ÓĖŚÓĖ▓ÓĖćÓĖŚÓĖĄÓ╣łÓĖüÓĖźÓĖ▓ÓĖóÓĖĪÓĖ▓Ó╣ĆÓĖøÓ╣ćÓĖÖÓĖ¬Ó╣łÓĖ¦ÓĖÖÓĖ½ÓĖÖÓĖČÓ╣łÓĖćÓ╣āÓĖÖÓĖłÓĖĖÓĖöÓ╣ĆÓĖŻÓĖ┤Ó╣łÓĖĪÓĖĢÓ╣ēÓĖÖÓĖéÓĖŁÓĖćÓĖ¦ÓĖ┤ÓĖ¢ÓĖĄÓ╣üÓĖ½Ó╣łÓĖćÓ╣éÓĖĢÓ╣éÓĖóÓĖĢÓ╣ēÓĖ▓ÓĖŚÓĖĄÓ╣łÓ╣ĆÓĖŻÓĖĄÓĖóÓĖüÓĖ¦Ó╣łÓĖ▓ Genchi Genbutsu ÓĖ½ÓĖŻÓĖĘÓĖŁÓĖüÓĖ▓ÓĖŻÓ╣äÓĖøÓĖöÓĖ╣Ó╣āÓĖ½Ó╣ēÓ╣ĆÓĖ½Ó╣ćÓĖÖÓĖüÓĖ▒ÓĖÜÓĖĢÓĖ▓ Ó╣āÓĖÖÓĖøÓĖĄ 1926 Sakichi Toyoda Ó╣äÓĖöÓ╣ēÓĖĢÓĖ▒Ó╣ēÓĖćÓĖÜÓĖŻÓĖ┤ÓĖ®ÓĖ▒ÓĖŚ Toyoda Automatic Loom Works ÓĖŗÓĖČÓ╣łÓĖćÓ╣ĆÓĖøÓ╣ćÓĖÖÓĖÜÓĖŻÓĖ┤ÓĖ®ÓĖ▒ÓĖŚÓ╣üÓĖĪÓ╣łÓĖéÓĖŁÓĖć Toyota Group Ó╣üÓĖźÓĖ░ÓĖóÓĖ▒ÓĖćÓĖäÓĖćÓ╣ĆÓĖøÓ╣ćÓĖÖÓĖ£ÓĖ╣Ó╣ēÓĖĪÓĖĄÓĖÜÓĖŚÓĖÜÓĖ▓ÓĖŚÓ╣ĆÓĖøÓ╣ćÓĖÖÓĖ©ÓĖ╣ÓĖÖÓĖóÓ╣īÓĖüÓĖźÓĖ▓ÓĖćÓ╣āÓĖÖÓĖüÓĖźÓĖĖÓ╣łÓĖĪÓĖÜÓĖŻÓĖ┤ÓĖ®ÓĖ▒ÓĖŚÓ╣āÓĖÖÓ╣ĆÓĖäÓĖŻÓĖĘÓĖŁ Toyota ÓĖ½ÓĖŻÓĖĘ Keiretsu Ó╣āÓĖÖÓĖøÓĖ▒ÓĖłÓĖłÓĖĖÓĖÜÓĖ▒ÓĖÖÓĖŁÓĖĄÓĖüÓĖöÓ╣ēÓĖ¦ÓĖó

- 6. ÓĖäÓĖŻÓĖŁÓĖÜÓĖäÓĖŻÓĖ▒ÓĖ¦ Toyoda Sakichi Toyoda Ó╣äÓĖöÓ╣ēÓĖ×ÓĖ▒ÓĖÆÓĖÖÓĖ▓Ó╣ĆÓĖäÓĖŻÓĖĘÓ╣łÓĖŁÓĖćÓĖŚÓĖŁÓĖ£Ó╣ēÓĖ▓ÓĖéÓĖŁÓĖćÓ╣ĆÓĖéÓĖ▓Ó╣āÓĖ½Ó╣ēÓĖüÓĖźÓĖ▓ÓĖóÓ╣ĆÓĖøÓ╣ćÓĖÖÓ╣üÓĖÜÓĖÜÓĖŁÓĖ▒ÓĖĢÓ╣éÓĖÖÓĖĪÓĖ▒ÓĖĢÓĖ┤ÓĖŚÓĖĄÓ╣łÓĖĪÓĖĄÓĖüÓĖźÓ╣äÓĖüÓĖ×ÓĖ┤Ó╣ĆÓĖ©ÓĖ®ÓĖŚÓĖĄÓ╣łÓĖ¬ÓĖ▓ÓĖĪÓĖ▓ÓĖŻÓĖ¢ÓĖ½ÓĖóÓĖĖÓĖöÓĖüÓĖ▓ÓĖŻÓĖŚÓĖ│ÓĖćÓĖ▓ÓĖÖÓ╣äÓĖöÓ╣ēÓ╣ĆÓĖĪÓĖĘÓ╣łÓĖŁÓ╣ĆÓĖüÓĖ┤ÓĖöÓĖøÓ╣ŹÓĖŹÓĖ½ÓĖ▓Ó╣ĆÓĖüÓĖĄÓ╣łÓĖóÓĖ¦ÓĖüÓĖ▒ÓĖÜÓĖöÓ╣ēÓĖ▓ÓĖóÓĖéÓĖČÓ╣ēÓĖÖ ÓĖüÓĖ▓ÓĖŻÓĖ×ÓĖ▒ÓĖÆÓĖÖÓĖ▓ÓĖäÓĖŻÓĖ▒Ó╣ēÓĖćÓĖÖÓĖĄÓ╣ē ÓĖüÓ╣łÓĖŁÓ╣āÓĖ½Ó╣ēÓ╣ĆÓĖüÓĖ┤ÓĖöÓĖ½ÓĖÖÓĖČÓ╣łÓĖćÓ╣āÓĖÖÓĖ¬ÓĖŁÓĖćÓ╣ĆÓĖ¬ÓĖ▓ÓĖ½ÓĖźÓĖ▒ÓĖüÓĖéÓĖŁÓĖćÓĖŻÓĖ░ÓĖÜÓĖÜÓĖüÓĖ▓ÓĖŻÓĖ£ÓĖźÓĖ┤ÓĖĢÓ╣üÓĖÜÓĖÜÓ╣éÓĖĢÓ╣éÓĖóÓĖĢÓ╣ēÓĖ▓ ÓĖŗÓĖČÓ╣łÓĖćÓĖĪÓĖĄÓĖŖÓĖĘÓ╣łÓĖŁÓ╣ĆÓĖŻÓĖĄÓĖóÓĖüÓĖ¦Ó╣łÓĖ▓ ŌĆ£ JidokaŌĆØ ( ÓĖŻÓĖ░ÓĖÜÓĖÜÓĖŁÓĖ▒ÓĖĢÓ╣éÓĖÖÓĖĪÓĖ▒ÓĖĢÓĖ┤ÓĖŚÓĖĄÓ╣łÓĖŚÓĖ│ÓĖćÓĖ▓ÓĖÖÓĖäÓĖ¦ÓĖÜÓĖäÓĖ╣Ó╣łÓĖüÓĖ▒ÓĖÜÓĖüÓĖ▓ÓĖŻÓĖøÓĖÅÓĖ┤ÓĖÜÓĖ▒ÓĖĢÓĖ┤ÓĖćÓĖ▓ÓĖÖÓĖéÓĖŁÓĖćÓĖĪÓĖÖÓĖĖÓĖ®ÓĖóÓ╣ī ) Jidoka ÓĖ½ÓĖĪÓĖ▓ÓĖóÓĖ¢ÓĖČÓĖć ÓĖüÓĖ▓ÓĖŻÓĖ¬ÓĖŻÓ╣ēÓĖ▓ÓĖćÓĖäÓĖĖÓĖōÓĖĀÓĖ▓ÓĖ×Ó╣āÓĖÖÓĖéÓĖōÓĖ░ÓĖŚÓĖĄÓ╣łÓĖ£ÓĖźÓĖ┤ÓĖĢÓĖŖÓĖ┤Ó╣ēÓĖÖÓĖćÓĖ▓ÓĖÖÓĖéÓĖČÓ╣ēÓĖÖÓĖĪÓĖ▓ÓĖ½ÓĖŻÓĖĘÓĖŁ ŌĆ£ÓĖüÓĖ▓ÓĖŻÓĖøÓ╣ēÓĖŁÓĖćÓĖüÓĖ▒ÓĖÖÓĖäÓĖ¦ÓĖ▓ÓĖĪÓĖ£ÓĖ┤ÓĖöÓĖ×ÓĖźÓĖ▓ÓĖöŌĆØ

- 7. ÓĖäÓĖŻÓĖŁÓĖÜÓĖäÓĖŻÓĖ▒ÓĖ¦ Toyoda Sakichi Toyoda Ó╣ĆÓĖøÓ╣ćÓĖÖÓĖ¦ÓĖ┤ÓĖ©ÓĖ¦ÓĖüÓĖŻÓĖŚÓĖĄÓ╣łÓĖóÓĖ┤Ó╣łÓĖćÓ╣āÓĖ½ÓĖŹÓ╣łÓ╣üÓĖźÓĖ░Ó╣äÓĖöÓ╣ēÓĖŻÓĖ▒ÓĖÜÓĖüÓĖ▓ÓĖŻÓĖóÓĖüÓĖóÓ╣łÓĖŁÓĖćÓ╣āÓĖÖÓĖĀÓĖ▓ÓĖóÓĖ½ÓĖźÓĖ▒ÓĖćÓĖ¦Ó╣łÓĖ▓Ó╣ĆÓĖøÓ╣ćÓĖÖ ŌĆ£ÓĖŻÓĖ▓ÓĖŖÓĖ▓ÓĖÖÓĖ▒ÓĖüÓĖøÓĖŻÓĖ░ÓĖöÓĖ┤ÓĖ®ÓĖÉÓ╣īŌĆØ ÓĖéÓĖŁÓĖćÓĖŹÓĖĄÓ╣łÓĖøÓĖĖÓ╣łÓĖÖ ÓĖŚÓĖĄÓ╣łÓĖłÓĖŻÓĖ┤ÓĖćÓ╣üÓĖźÓ╣ēÓĖ¦ Sakichi Toyoda Ó╣äÓĖöÓ╣ēÓĖŻÓĖ▒ÓĖÜÓĖŁÓĖ┤ÓĖŚÓĖśÓĖ┤ÓĖ×ÓĖźÓĖŁÓĖóÓ╣łÓĖ▓ÓĖćÓĖĪÓĖ▓ÓĖüÓĖłÓĖ▓ÓĖüÓĖüÓĖ▓ÓĖŻÓĖŁÓ╣łÓĖ▓ÓĖÖÓĖ½ÓĖÖÓĖ▒ÓĖćÓĖ¬ÓĖĘÓĖŁÓĖŚÓĖĄÓ╣łÓ╣üÓĖĢÓ╣łÓĖćÓ╣éÓĖöÓĖó Samuel Smiles ÓĖŚÓĖĄÓ╣łÓĖŖÓĖĘÓ╣łÓĖŁÓĖ¦Ó╣łÓĖ▓ Self-Help ÓĖŗÓĖČÓ╣łÓĖćÓ╣ĆÓĖøÓ╣ćÓĖÖÓĖ½ÓĖÖÓĖ▒ÓĖćÓĖ¬ÓĖĘÓĖŁÓĖŚÓĖĄÓ╣łÓĖ¬ÓĖŁÓĖÖÓ╣ĆÓĖüÓĖĄÓ╣łÓĖóÓĖ¦ÓĖüÓĖ▒ÓĖÜÓĖ¬ÓĖ┤Ó╣łÓĖćÓĖŚÓĖĄÓ╣łÓĖ×ÓĖČÓĖćÓĖøÓĖÅÓĖ┤ÓĖÜÓĖ▒ÓĖĢÓĖ┤Ó╣āÓĖÖÓĖŁÓĖĖÓĖĢÓĖ¬ÓĖ▓ÓĖ½ÓĖüÓĖŻÓĖŻÓĖĪ ÓĖäÓĖ¦ÓĖ▓ÓĖĪÓĖĪÓĖ▒ÓĖśÓĖóÓĖ▒ÓĖ¬ÓĖ¢Ó╣īÓĖŁÓĖöÓĖŁÓĖŁÓĖĪÓ╣üÓĖźÓĖ░ÓĖüÓĖ▓ÓĖŻÓĖ×ÓĖ▒ÓĖÆÓĖÖÓĖ▓ÓĖĢÓĖÖÓ╣ĆÓĖŁÓĖć

- 8. ÓĖÜÓĖŻÓĖ┤ÓĖ®ÓĖ▒ÓĖŚÓĖŻÓĖ¢ÓĖóÓĖÖÓĖĢÓ╣ī Toyota ÓĖüÓĖ▓ÓĖŻÓĖäÓĖ┤ÓĖöÓĖäÓ╣ēÓĖÖÓĖŻÓĖ░ÓĖÜÓĖÜÓĖüÓĖ▓ÓĖŻÓĖŚÓĖ│ÓĖćÓĖ▓ÓĖÖÓĖéÓĖŁÓĖćÓ╣ĆÓĖäÓĖŻÓĖĘÓ╣łÓĖŁÓĖćÓĖłÓĖ▒ÓĖüÓĖŻÓĖŚÓĖŁÓĖ£Ó╣ēÓĖ▓ÓĖŁÓĖ▒ÓĖĢÓ╣éÓĖÖÓĖĪÓĖ▒ÓĖĢÓĖ┤ Ó╣ĆÓĖøÓ╣ćÓĖÖÓĖłÓĖĖÓĖöÓ╣ĆÓĖŻÓĖ┤Ó╣łÓĖĪÓĖĢÓ╣ēÓĖÖÓĖéÓĖŁÓĖćÓĖÜÓĖŻÓĖ┤ÓĖ®ÓĖ▒ÓĖŚ Toyoda Automatic Loom Works ÓĖŖÓ╣łÓĖ¦ÓĖćÓĖĢÓ╣ēÓĖÖ ÓĖäÓĖ© . 1900 Sakichi ÓĖĪÓĖŁÓĖÜÓĖ½ÓĖĪÓĖ▓ÓĖóÓ╣āÓĖ½Ó╣ē Kiichiro Toyoda ÓĖüÓ╣łÓĖŁÓĖ¬ÓĖŻÓ╣ēÓĖ▓ÓĖćÓĖśÓĖĖÓĖŻÓĖüÓĖ┤ÓĖłÓĖŻÓĖ¢ÓĖóÓĖÖÓĖĢÓ╣ī Kiichiro Ó╣äÓĖøÓĖéÓĖ▓ÓĖóÓĖ¬ÓĖ┤ÓĖŚÓĖśÓĖ┤ÓĖÜÓĖ▒ÓĖĢÓĖŻÓ╣ĆÓĖäÓĖŻÓĖĘÓ╣łÓĖŁÓĖćÓĖłÓĖ▒ÓĖüÓĖŻÓĖŚÓĖŁÓĖ£Ó╣ēÓĖ▓ÓĖŁÓĖ▒ÓĖĢÓ╣éÓĖÖÓĖĪÓĖ▒ÓĖĢÓĖ┤ Ó╣üÓĖźÓĖ░ÓĖÖÓĖ│Ó╣ĆÓĖćÓĖ┤ÓĖÖÓĖĪÓĖ▓ÓĖüÓ╣łÓĖŁÓĖĢÓĖ▒Ó╣ēÓĖćÓĖÜÓĖŻÓĖ┤ÓĖ®ÓĖ▒ÓĖŚ Toyota Motor Corporation Kiichiro Toyoda Ó╣äÓĖøÓ╣ĆÓĖóÓĖĄÓ╣łÓĖóÓĖĪÓĖŖÓĖĪÓ╣éÓĖŻÓĖćÓĖćÓĖ▓ÓĖÖ Ford ÓĖłÓĖČÓĖćÓ╣äÓĖöÓ╣ēÓĖäÓĖ¦ÓĖ▓ÓĖĪÓĖäÓĖ┤ÓĖöÓĖŻÓĖ░ÓĖÜÓĖÜ JIT Ó╣üÓĖźÓĖ░ Kanban

- 9. ÓĖÜÓĖŻÓĖ┤ÓĖ®ÓĖ▒ÓĖŚÓĖŻÓĖ¢ÓĖóÓĖÖÓĖĢÓ╣ī Toyota ÓĖ½ÓĖźÓĖ▒ÓĖćÓĖłÓĖ▓ÓĖüÓĖ¬ÓĖćÓĖäÓĖŻÓĖ▓ÓĖĪÓ╣éÓĖźÓĖüÓĖäÓĖŻÓĖ▒Ó╣ēÓĖćÓĖŚÓĖĄÓ╣ł 2 Ó╣ĆÓĖüÓĖ┤ÓĖöÓĖĀÓĖ▓ÓĖ¦ÓĖ░Ó╣ĆÓĖćÓĖ┤ÓĖÖÓ╣ĆÓĖ¤Ó╣ēÓĖŁ Ó╣äÓĖĪÓ╣łÓĖĪÓĖĄÓĖźÓĖ╣ÓĖüÓĖäÓ╣ēÓĖ▓ ÓĖ¬Ó╣łÓĖćÓĖ£ÓĖźÓ╣āÓĖÖÓĖ½ÓĖÖÓĖĄÓ╣ēÓĖ¬ÓĖ┤ÓĖÖÓĖéÓĖŁÓĖć Toyota ÓĖ¬ÓĖ╣ÓĖćÓĖéÓĖČÓ╣ēÓĖÖ ÓĖłÓĖČÓĖćÓĖĪÓĖĄÓĖÖÓ╣éÓĖóÓĖÜÓĖ▓ÓĖóÓĖźÓĖöÓ╣ĆÓĖćÓĖ┤ÓĖÖÓ╣ĆÓĖöÓĖĘÓĖŁÓĖÖ Ó╣üÓĖźÓĖ░ÓĖ×ÓĖÖÓĖ▒ÓĖüÓĖćÓĖ▓ÓĖÖ ÓĖŻÓĖ¦ÓĖĪÓĖ¢ÓĖČÓĖć Kiichiro Eiji Toyoda Ó╣ĆÓĖéÓ╣ēÓĖ▓ÓĖĪÓĖ▓ÓĖÜÓĖŻÓĖ┤ÓĖ½ÓĖ▓ÓĖŻÓĖćÓĖ▓ÓĖÖÓ╣üÓĖŚÓĖÖ

- 10. ÓĖ×ÓĖ▒ÓĖÆÓĖÖÓĖ▓ÓĖüÓĖ▓ÓĖŻÓĖéÓĖŁÓĖćÓĖŻÓĖ░ÓĖÜÓĖÜÓĖüÓĖ▓ÓĖŻÓĖ£ÓĖźÓĖ┤ÓĖĢÓ╣üÓĖÜÓĖÜÓ╣éÓĖĢÓ╣éÓĖóÓĖĢÓ╣ēÓĖ▓ (TPS) ÓĖä . ÓĖ© .1930 ÓĖ£ÓĖźÓĖ┤ÓĖĢÓĖóÓĖ▓ÓĖÖÓĖóÓĖÖÓĖĢÓĖŻÓ╣īÓĖŚÓĖĄÓ╣łÓĖĪÓĖĄÓĖäÓĖĖÓĖōÓĖĀÓĖ▓ÓĖ×ÓĖĢÓ╣łÓĖ│ Ó╣éÓĖöÓĖóÓ╣āÓĖŖÓ╣ēÓ╣ĆÓĖŚÓĖäÓ╣éÓĖÖÓ╣éÓĖźÓĖóÓĖĄÓĖ×ÓĖĘÓ╣ēÓĖÖÓĖÉÓĖ▓ÓĖÖ Ó╣ĆÓĖéÓ╣ēÓĖ▓Ó╣ĆÓĖóÓĖĄÓ╣łÓĖóÓĖĪÓĖŖÓĖĪÓ╣éÓĖŻÓĖćÓĖćÓĖ▓ÓĖÖÓĖéÓĖŁÓĖć Ford Ó╣üÓĖźÓĖ░ GM Ó╣ĆÓĖ×ÓĖĘÓ╣łÓĖŁÓĖ©ÓĖČÓĖüÓĖ®ÓĖ▓ÓĖ¬ÓĖ▓ÓĖóÓĖüÓĖ▓ÓĖŻÓĖ£ÓĖźÓĖ┤ÓĖĢ ÓĖŁÓ╣łÓĖ▓ÓĖÖÓĖ½ÓĖÖÓĖ▒ÓĖćÓĖ¬ÓĖĘÓĖŁÓĖéÓĖŁÓĖć Henry Ford ŌĆ£Today and TomorrowŌĆØ (1926) ÓĖŁÓĖóÓ╣łÓĖ▓ÓĖćÓĖźÓĖ░Ó╣ĆÓĖŁÓĖĄÓĖóÓĖö Ó╣éÓĖöÓĖóÓĖźÓĖŁÓĖćÓĖŚÓĖöÓĖ¬ÓĖŁÓĖÜÓĖŻÓĖ░ÓĖÜÓĖÜÓĖ¬ÓĖ▓ÓĖóÓĖ×ÓĖ▓ÓĖÖÓĖźÓĖ│Ó╣ĆÓĖźÓĖĄÓĖóÓĖćÓ╣ĆÓĖäÓĖŻÓĖĘÓ╣łÓĖŁÓĖćÓĖüÓĖźÓĖČÓĖćÓĖŚÓĖĄÓ╣łÓĖĪÓĖĄÓĖäÓĖ¦ÓĖ▓ÓĖĪÓĖźÓĖ░Ó╣ĆÓĖŁÓĖĄÓĖóÓĖöÓĖ¬ÓĖ╣ÓĖć Ó╣üÓĖÖÓĖ¦ÓĖäÓĖ┤ÓĖöÓĖöÓ╣ēÓĖ▓ÓĖÖÓĖüÓĖ▓ÓĖŻÓĖøÓĖŻÓĖ░ÓĖ½ÓĖóÓĖ▒ÓĖöÓĖłÓĖ▓ÓĖüÓĖéÓĖÖÓĖ▓ÓĖöÓĖüÓĖ▓ÓĖŻÓĖ£ÓĖźÓĖ┤ÓĖĢ (Economic of Scale)

- 11. ÓĖ×ÓĖ▒ÓĖÆÓĖÖÓĖ▓ÓĖüÓĖ▓ÓĖŻÓĖéÓĖŁÓĖćÓĖŻÓĖ░ÓĖÜÓĖÜÓĖüÓĖ▓ÓĖŻÓĖ£ÓĖźÓĖ┤ÓĖĢÓ╣üÓĖÜÓĖÜÓ╣éÓĖĢÓ╣éÓĖóÓĖĢÓ╣ēÓĖ▓ (TPS) ÓĖĢÓĖźÓĖ▓ÓĖöÓ╣āÓĖÖÓĖøÓĖŻÓĖ░Ó╣ĆÓĖŚÓĖ©ÓĖŹÓĖĄÓ╣łÓĖøÓĖĖÓ╣łÓĖÖ ÓĖĪÓĖĄÓĖéÓĖÖÓĖ▓ÓĖöÓ╣ĆÓĖźÓ╣ćÓĖüÓ╣ĆÓĖüÓĖ┤ÓĖÖÓ╣äÓĖø Ó╣üÓĖźÓĖ░ÓĖäÓĖ¦ÓĖ▓ÓĖĪÓĖĢÓ╣ēÓĖŁÓĖćÓĖüÓĖ▓ÓĖŻÓĖĪÓĖĄÓĖźÓĖ▒ÓĖüÓĖ®ÓĖōÓĖ░ ÓĖüÓĖŻÓĖ░ÓĖłÓĖ▒ÓĖöÓĖüÓĖŻÓĖ░ÓĖłÓĖ▓ÓĖóÓĖĪÓĖ▓ÓĖüÓ╣ĆÓĖüÓĖ┤ÓĖÖÓĖüÓĖ¦Ó╣łÓĖ▓ÓĖŚÓĖĄÓ╣łÓĖłÓĖ░ÓĖźÓĖŁÓĖćÓĖŻÓĖ▒ÓĖÜÓĖøÓĖŻÓĖ┤ÓĖĪÓĖ▓ÓĖōÓĖüÓĖ▓ÓĖŻÓĖ£ÓĖźÓĖ┤ÓĖĢÓĖ¬ÓĖ╣ÓĖć Ó╣å ÓĖĢÓ╣ēÓĖŁÓĖćÓĖÖÓĖ│Ó╣üÓĖÖÓĖ¦ÓĖŚÓĖ▓ÓĖćÓĖüÓĖ▓ÓĖŻÓĖ£ÓĖźÓĖ┤ÓĖĢÓ╣üÓĖÜÓĖÜÓ╣ĆÓĖÖÓ╣ēÓĖÖÓĖøÓĖŻÓĖ┤ÓĖĪÓĖ▓ÓĖōÓĖĪÓĖ▓ÓĖü (Mass Production Approach)

- 12. ÓĖ×ÓĖ▒ÓĖÆÓĖÖÓĖ▓ÓĖüÓĖ▓ÓĖŻÓĖéÓĖŁÓĖćÓĖŻÓĖ░ÓĖÜÓĖÜÓĖüÓĖ▓ÓĖŻÓĖ£ÓĖźÓĖ┤ÓĖĢÓ╣üÓĖÜÓĖÜÓ╣éÓĖĢÓ╣éÓĖóÓĖĢÓ╣ēÓĖ▓ (TPS) Eiji Toyoda: ÓĖøÓĖŻÓĖ▒ÓĖÜÓĖøÓĖŻÓĖĖÓĖćÓĖüÓĖŻÓĖ░ÓĖÜÓĖ¦ÓĖÖÓĖüÓĖ▓ÓĖŻÓĖ£ÓĖźÓĖ┤ÓĖĢÓĖéÓĖŁÓĖć Toyota Ó╣ĆÓĖ×ÓĖĘÓ╣łÓĖŁÓ╣āÓĖ½Ó╣ēÓĖĪÓĖĄÓĖ£ÓĖźÓĖ┤ÓĖĢÓĖĀÓĖ▓ÓĖ×ÓĖŚÓĖ▒ÓĖöÓ╣ĆÓĖŚÓĖĄÓĖóÓĖĪÓĖüÓĖ▒ÓĖÜ Ford Taiichi Ohno: Ó╣äÓĖĪÓ╣łÓĖ¬Ó╣łÓĖćÓĖ£ÓĖźÓĖöÓĖĄÓ╣āÓĖ½Ó╣ēÓĖüÓĖ▒ÓĖÜ ÓĖÜÓĖŻÓĖ┤ÓĖ®ÓĖ▒ÓĖŚ Toyota Ó╣ĆÓĖ×ÓĖŻÓĖ▓ÓĖ░ÓĖĪÓĖĄÓĖéÓĖÖÓĖ▓ÓĖöÓ╣ĆÓĖźÓ╣ćÓĖüÓ╣ĆÓĖüÓĖ┤ÓĖÖÓ╣äÓĖø

- 13. ÓĖ×ÓĖ▒ÓĖÆÓĖÖÓĖ▓ÓĖüÓĖ▓ÓĖŻÓĖéÓĖŁÓĖćÓĖŻÓĖ░ÓĖÜÓĖÜÓĖüÓĖ▓ÓĖŻÓĖ£ÓĖźÓĖ┤ÓĖĢÓ╣üÓĖÜÓĖÜÓ╣éÓĖĢÓ╣éÓĖóÓĖĢÓ╣ēÓĖ▓ (TPS) ÓĖŻÓĖ░ÓĖÜÓĖÜÓĖüÓĖ▓ÓĖŻÓĖ£ÓĖźÓĖ┤ÓĖĢÓ╣üÓĖÜÓĖÜÓ╣ĆÓĖÖÓ╣ēÓĖÖÓĖøÓĖŻÓĖ┤ÓĖĪÓĖ▓ÓĖōÓĖĪÓĖ▓ÓĖü ÓĖŁÓĖŁÓĖüÓ╣üÓĖÜÓĖÜÓĖĪÓĖ▓Ó╣ĆÓĖ×ÓĖĘÓ╣łÓĖŁÓĖ£ÓĖźÓĖ┤ÓĖĢÓĖŖÓĖ┤Ó╣ēÓĖÖÓĖćÓĖ▓ÓĖÖÓ╣āÓĖÖÓĖøÓĖŻÓĖ┤ÓĖĪÓĖ▓ÓĖōÓĖĪÓĖ½ÓĖ▓ÓĖ©ÓĖ▓ÓĖź Ó╣āÓĖÖÓĖŚÓĖ▓ÓĖćÓĖüÓĖźÓĖ▒ÓĖÜÓĖüÓĖ▒ÓĖÖ Toyota ÓĖĢÓ╣ēÓĖŁÓĖćÓĖ£ÓĖźÓĖ┤ÓĖĢÓĖŻÓĖ¢ÓĖóÓĖÖÓĖĢÓ╣īÓĖ½ÓĖźÓĖ▓ÓĖóÓĖŻÓĖĖÓ╣łÓĖÖ Ó╣āÓĖÖÓĖøÓĖŻÓĖ┤ÓĖĪÓĖ▓ÓĖōÓĖĢÓ╣łÓĖ│ ÓĖÜÓĖÖÓĖ¬ÓĖ▓ÓĖóÓĖüÓĖ▓ÓĖŻÓĖøÓĖŻÓĖ░ÓĖüÓĖŁÓĖÜÓ╣ĆÓĖöÓĖĄÓĖóÓĖ¦ Toyota ÓĖłÓĖ│Ó╣ĆÓĖøÓ╣ćÓĖÖÓĖĢÓ╣ēÓĖŁÓĖćÓĖöÓĖ▒ÓĖöÓ╣üÓĖøÓĖźÓĖćÓĖüÓĖŻÓĖ░ÓĖÜÓĖ¦ÓĖÖÓĖüÓĖ▓ÓĖŻÓĖüÓĖ▓ÓĖŻÓĖ£ÓĖźÓĖ┤ÓĖĢ Ó╣ĆÓĖ×ÓĖĘÓ╣łÓĖŁÓ╣āÓĖ½Ó╣ēÓĖÜÓĖŻÓĖŻÓĖźÓĖĖÓ╣ĆÓĖøÓ╣ēÓĖ▓ÓĖ½ÓĖĪÓĖ▓ÓĖóÓĖĢÓ╣łÓĖ▓ÓĖć Ó╣å ÓĖ×ÓĖŻÓ╣ēÓĖŁÓĖĪÓĖüÓĖ▒ÓĖÖ

- 14. ÓĖ×ÓĖ▒ÓĖÆÓĖÖÓĖ▓ÓĖüÓĖ▓ÓĖŻÓĖéÓĖŁÓĖćÓĖŻÓĖ░ÓĖÜÓĖÜÓĖüÓĖ▓ÓĖŻÓĖ£ÓĖźÓĖ┤ÓĖĢÓ╣üÓĖÜÓĖÜÓ╣éÓĖĢÓ╣éÓĖóÓĖĢÓ╣ēÓĖ▓ (TPS) ÓĖäÓĖĖÓĖōÓĖĀÓĖ▓ÓĖ×ÓĖ¬ÓĖ╣ÓĖć ÓĖĢÓ╣ēÓĖÖÓĖŚÓĖĖÓĖÖÓĖ£ÓĖźÓĖ┤ÓĖĢÓĖĢÓ╣łÓĖ│ ÓĖŻÓĖ░ÓĖóÓĖ░Ó╣ĆÓĖ¦ÓĖźÓĖ▓ÓĖ¬Ó╣łÓĖćÓĖĪÓĖŁÓĖÜÓĖ¬ÓĖ┤ÓĖÖÓĖäÓ╣ēÓĖ▓ ( ÓĖ£ÓĖźÓĖ┤ÓĖĢÓĖ¬ÓĖ┤ÓĖÖÓĖäÓ╣ēÓĖ▓ ) ÓĖ¬ÓĖ▒Ó╣ēÓĖÖ ÓĖĪÓĖĄÓĖäÓĖ¦ÓĖ▓ÓĖĪÓĖóÓĖĘÓĖöÓĖ½ÓĖóÓĖĖÓ╣łÓĖÖ

- 15. ÓĖ½ÓĖźÓĖ▒ÓĖüÓĖüÓĖ▓ÓĖŻÓ╣äÓĖ½ÓĖźÓĖŚÓĖĄÓĖźÓĖ░ÓĖŖÓĖ┤Ó╣ēÓĖÖ (One-Piece Flow) ÓĖä . ÓĖ© .1950 Ó╣ĆÓĖóÓĖĄÓ╣łÓĖóÓĖĪÓĖŖÓĖĪÓ╣éÓĖŻÓĖćÓĖćÓĖ▓ÓĖÖ Ó╣āÓĖÖÓĖ¬ÓĖ½ÓĖŻÓĖ▒ÓĖÉÓĖŁÓ╣ĆÓĖĪÓĖŻÓĖ┤ÓĖüÓĖ▓ ÓĖ×ÓĖÜÓĖ¦Ó╣łÓĖ▓ÓĖ×ÓĖ▒ÓĖÆÓĖÖÓĖ▓ÓĖüÓĖ▓ÓĖŻÓĖéÓĖŁÓĖćÓ╣ĆÓĖŚÓĖäÓĖÖÓĖ┤ÓĖäÓĖüÓĖ▓ÓĖŻÓĖ£ÓĖźÓĖ┤ÓĖĢÓ╣üÓĖÜÓĖÜÓ╣ĆÓĖÖÓ╣ēÓĖÖÓĖøÓĖŻÓĖ┤ÓĖĪÓĖ▓ÓĖōÓĖĪÓĖ▓ÓĖü ÓĖĪÓĖĄÓĖüÓĖ▓ÓĖŻÓ╣ĆÓĖøÓĖźÓĖĄÓ╣łÓĖóÓĖÖÓ╣üÓĖøÓĖźÓĖćÓ╣äÓĖĪÓ╣łÓĖĪÓĖ▓ÓĖüÓĖÖÓĖ▒ÓĖüÓĖłÓĖ▓ÓĖü ÓĖä . ÓĖ© .1930 ÓĖ×ÓĖÜÓĖéÓ╣ēÓĖŁÓĖÜÓĖüÓĖ×ÓĖŻÓ╣łÓĖŁÓĖć ÓĖäÓĖĘÓĖŁ ÓĖ¬ÓĖ┤ÓĖÖÓĖäÓ╣ēÓĖ▓ÓĖŚÓĖĄÓ╣łÓĖ£ÓĖźÓĖ┤ÓĖĢÓĖŁÓĖŁÓĖüÓĖĪÓĖ▓ ÓĖŚÓĖ│Ó╣āÓĖ½Ó╣ēÓ╣ĆÓĖüÓĖ┤ÓĖö Inventory ÓĖ¬ÓĖ╣ÓĖć ÓĖŻÓĖ¦ÓĖĪÓĖ¢ÓĖČÓĖćÓĖüÓĖ▓ÓĖŻÓ╣ĆÓĖüÓ╣ćÓĖÜÓĖ¦ÓĖ▒ÓĖĢÓĖ¢ÓĖĖÓĖöÓĖ┤ÓĖÜÓĖłÓĖ│ÓĖÖÓĖ¦ÓĖÖÓĖĪÓĖ▓ÓĖü Ó╣ĆÓĖüÓĖ┤ÓĖöÓĖüÓĖ▓ÓĖŻÓĖ£ÓĖźÓĖ┤ÓĖĢÓĖĪÓĖ▓ÓĖüÓ╣ĆÓĖüÓĖ┤ÓĖÖÓĖ×ÓĖŁÓĖöÓĖĄ Ó╣üÓĖźÓĖ░ÓĖüÓĖ▓ÓĖŻÓ╣äÓĖ½ÓĖźÓĖŚÓĖĄÓ╣łÓ╣äÓĖĪÓ╣łÓĖ¬ÓĖĪÓ╣łÓĖ│Ó╣ĆÓĖ¬ÓĖĪÓĖŁ ÓĖŻÓĖ¦ÓĖĪÓĖ¢ÓĖČÓĖćÓĖŻÓĖ░ÓĖóÓĖ░Ó╣ĆÓĖ¦ÓĖźÓĖ▓Ó╣āÓĖÖÓĖüÓĖ▓ÓĖŻÓĖäÓ╣ēÓĖÖÓĖ×ÓĖÜÓĖéÓĖŁÓĖćÓ╣ĆÓĖ¬ÓĖĄÓĖóÓ╣āÓĖŖÓ╣ēÓ╣ĆÓĖ¦ÓĖźÓĖ▓ÓĖÖÓĖ▓ÓĖÖ Ó╣éÓĖŻÓĖćÓĖćÓĖ▓ÓĖÖÓĖöÓĖ╣Ó╣ĆÓĖ½ÓĖĪÓĖĘÓĖŁÓĖÖÓ╣éÓĖüÓĖöÓĖ▒ÓĖćÓĖ¬ÓĖ┤ÓĖÖÓĖäÓ╣ēÓĖ▓

- 16. ÓĖ½ÓĖźÓĖ▒ÓĖüÓĖüÓĖ▓ÓĖŻÓ╣äÓĖ½ÓĖźÓĖŚÓĖĄÓĖźÓĖ░ÓĖŖÓĖ┤Ó╣ēÓĖÖ (One-Piece Flow) ŌĆ£ ÓĖ×ÓĖ▒ÓĖÆÓĖÖÓĖ▓Ó╣üÓĖźÓĖ░Ó╣äÓĖźÓ╣łÓĖĢÓĖ▓ÓĖĪ Ford Ó╣āÓĖ½Ó╣ēÓĖŚÓĖ▒ÓĖÖÓĖöÓ╣ēÓĖ▓ÓĖÖÓĖüÓĖ▓ÓĖŻÓĖ£ÓĖźÓĖ┤ÓĖĢŌĆØ Ó╣ĆÓĖŚÓĖĄÓĖóÓĖÜÓ╣ĆÓĖäÓĖĄÓĖóÓĖćÓĖüÓĖ▒ÓĖÜÓĖäÓĖ╣Ó╣łÓ╣üÓĖéÓ╣łÓĖćÓ╣éÓĖöÓĖóÓĖüÓĖ▓ÓĖŻÓ╣ĆÓĖöÓĖ┤ÓĖÖÓĖŚÓĖ▓ÓĖćÓ╣äÓĖøÓ╣ĆÓĖóÓĖĄÓ╣łÓĖóÓĖĪÓĖŖÓĖĪÓ╣ĆÓĖ×ÓĖ┤Ó╣łÓĖĪÓ╣ĆÓĖĢÓĖ┤ÓĖĪÓĖŚÓĖĄÓ╣łÓĖ¬ÓĖ½ÓĖŻÓĖ▒ÓĖÉÓĖŁÓ╣ĆÓĖĪÓĖŻÓĖ┤ÓĖüÓĖ▓ ŌĆ£ ÓĖüÓĖ▓ÓĖŻÓ╣äÓĖ½ÓĖźÓĖéÓĖŁÓĖćÓĖüÓĖŻÓĖ░ÓĖÜÓĖ¦ÓĖÖÓĖüÓĖ▓ÓĖŻÓĖŁÓĖóÓ╣łÓĖ▓ÓĖćÓĖĢÓ╣łÓĖŁÓ╣ĆÓĖÖÓĖĘÓ╣łÓĖŁÓĖćŌĆØ (Continuous Flow)

- 17. ÓĖ½ÓĖźÓĖ▒ÓĖüÓĖüÓĖ▓ÓĖŻÓ╣äÓĖ½ÓĖźÓĖŚÓĖĄÓĖźÓĖ░ÓĖŖÓĖ┤Ó╣ēÓĖÖ (One-Piece Flow) ÓĖüÓĖĖÓĖŹÓ╣üÓĖłÓĖŚÓĖĄÓ╣łÓĖ¬ÓĖ│ÓĖäÓĖ▒ÓĖŹÓĖŚÓĖĄÓ╣łÓĖÖÓĖ│Ó╣äÓĖøÓĖ¬ÓĖ╣Ó╣łÓĖäÓĖ¦ÓĖ▓ÓĖĪÓĖ¬ÓĖ│Ó╣ĆÓĖŻÓ╣ćÓĖłÓĖéÓĖŁÓĖć ÓĖüÓĖ▓ÓĖŻÓĖ£ÓĖźÓĖ┤ÓĖĢÓ╣üÓĖÜÓĖÜÓ╣ĆÓĖÖÓ╣ēÓĖÖÓĖøÓĖŻÓĖ┤ÓĖĪÓĖ▓ÓĖōÓĖĪÓĖ▓ÓĖü ÓĖäÓĖĘÓĖŁ ÓĖüÓĖ▓ÓĖŻÓĖ×ÓĖ▒ÓĖÆÓĖÖÓĖ▓Ó╣ĆÓĖäÓĖŻÓĖĘÓ╣łÓĖŁÓĖćÓĖłÓĖ▒ÓĖüÓĖŻÓ╣āÓĖ½Ó╣ēÓ╣ĆÓĖŚÓĖĄÓ╣łÓĖóÓĖćÓĖĢÓĖŻÓĖć ÓĖŖÓĖ┤Ó╣ēÓĖÖÓĖ¬Ó╣łÓĖ¦ÓĖÖÓĖĢÓ╣łÓĖ▓ÓĖć Ó╣å ÓĖŚÓĖĄÓ╣łÓĖ¬ÓĖ▓ÓĖĪÓĖ▓ÓĖŻÓĖ¢ Ó╣ĆÓĖøÓĖźÓĖĄÓ╣łÓĖóÓĖÖ ÓĖŚÓĖöÓ╣üÓĖŚÓĖÖÓĖüÓĖ▒ÓĖÖÓ╣äÓĖöÓ╣ē (Interchangeable Parts) ÓĖ½ÓĖźÓĖ▒ÓĖüÓĖüÓĖ▓ÓĖŻÓĖéÓĖŁÓĖćÓĖüÓĖ▓ÓĖŻÓĖ©ÓĖČÓĖüÓĖ®ÓĖ▓Ó╣ĆÓĖ¦ÓĖźÓĖ▓ (Time Studies) ÓĖćÓĖ▓ÓĖÖÓĖĢÓ╣łÓĖ▓ÓĖć Ó╣å ÓĖŚÓĖĄÓ╣łÓ╣ĆÓĖēÓĖ×ÓĖ▓ÓĖ░Ó╣ĆÓĖłÓĖ▓ÓĖ░ÓĖłÓĖć ÓĖ¬ÓĖ│ÓĖ½ÓĖŻÓĖ▒ÓĖÜÓĖ×ÓĖÖÓĖ▒ÓĖüÓĖćÓĖ▓ÓĖÖ ÓĖüÓĖ▓ÓĖŻÓ╣üÓĖÜÓ╣łÓĖćÓ╣üÓĖóÓĖüÓĖŻÓĖ░ÓĖ½ÓĖ¦Ó╣łÓĖ▓ÓĖćÓ╣üÓĖ£ÓĖÖÓĖŚÓĖĄÓ╣ł ÓĖ¬ÓĖŻÓ╣ēÓĖ▓ÓĖćÓĖéÓĖČÓ╣ēÓĖÖÓ╣éÓĖöÓĖóÓĖ¦ÓĖ┤ÓĖ©ÓĖüÓĖŻÓ╣üÓĖźÓĖ░ÓĖüÓĖ▒ÓĖÜÓĖćÓĖ▓ÓĖÖÓĖŚÓĖĄÓ╣łÓĖøÓĖÅÓĖ┤ÓĖÜÓĖ▒ÓĖĢÓĖ┤Ó╣éÓĖöÓĖóÓĖäÓĖÖÓĖćÓĖ▓ÓĖÖ

- 18. ÓĖ½ÓĖźÓĖ▒ÓĖüÓĖüÓĖ▓ÓĖŻÓ╣äÓĖ½ÓĖźÓĖŚÓĖĄÓĖźÓĖ░ÓĖŖÓĖ┤Ó╣ēÓĖÖ (One-Piece Flow) Toyota ÓĖäÓĖ┤ÓĖöÓĖ¦Ó╣łÓĖ▓ ÓĖłÓĖĖÓĖöÓĖŁÓ╣łÓĖŁÓĖÖÓĖŚÓĖĄÓ╣łÓĖóÓĖ▓ÓĖüÓĖłÓĖ░Ó╣üÓĖüÓ╣ēÓ╣äÓĖéÓĖéÓĖŁÓĖćÓĖŻÓĖ░ÓĖÜÓĖÜÓĖüÓĖ▓ÓĖŻÓĖ£ÓĖźÓĖ┤ÓĖĢÓ╣üÓĖÜÓĖÜÓ╣ĆÓĖÖÓ╣ēÓĖÖÓĖøÓĖŻÓĖ┤ÓĖĪÓĖ▓ÓĖōÓĖĪÓĖ▓ÓĖü Ó╣ĆÓĖĪÓĖĘÓ╣łÓĖŁÓĖÖÓĖ│ÓĖĪÓĖ▓ÓĖøÓĖŻÓĖ░ÓĖóÓĖĖÓĖüÓĖĢÓ╣īÓ╣āÓĖŖÓ╣ēÓĖüÓĖ▒ÓĖÜÓ╣éÓĖŻÓĖćÓĖćÓĖ▓ÓĖÖ Toyota ÓĖäÓĖĘÓĖŁ Ó╣äÓĖĪÓ╣łÓĖĪÓĖĄÓ╣éÓĖüÓĖöÓĖ▒ÓĖćÓĖ¬ÓĖ┤ÓĖÖÓĖäÓ╣ēÓĖ▓ Ó╣äÓĖĪÓ╣łÓĖĪÓĖĄÓĖ×ÓĖĘÓ╣ēÓĖÖÓĖŚÓĖĄÓ╣łÓĖ¦Ó╣łÓĖ▓ÓĖćÓ╣āÓĖÖÓ╣éÓĖŻÓĖćÓĖćÓĖ▓ÓĖÖ Ó╣äÓĖĪÓ╣łÓĖĪÓĖĄÓĖŚÓĖĖÓĖÖÓĖŚÓĖŻÓĖ▒ÓĖ×ÓĖóÓ╣ī Ó╣äÓĖĪÓ╣łÓĖŁÓĖ▓ÓĖłÓĖ£ÓĖźÓĖ┤ÓĖĢÓĖóÓĖ▓ÓĖÖÓĖóÓĖÖÓĖĢÓĖŻÓ╣īÓ╣ĆÓĖ×ÓĖĄÓĖóÓĖćÓĖŖÓĖÖÓĖ┤ÓĖöÓ╣ĆÓĖöÓĖĄÓĖóÓĖ¦Ó╣āÓĖÖÓĖøÓĖŻÓĖ┤ÓĖĪÓĖ▓ÓĖōÓĖĪÓĖ▓ÓĖü Ó╣å ÓĖŁÓĖóÓ╣łÓĖ▓ÓĖćÓ╣äÓĖŻÓĖüÓ╣ćÓĖĢÓĖ▓ÓĖĪ Toyota ÓĖ¬ÓĖ▓ÓĖĪÓĖ▓ÓĖŻÓĖ¢Ó╣āÓĖŖÓ╣ēÓ╣üÓĖÖÓĖ¦ÓĖäÓĖ┤ÓĖöÓĖöÓĖ▒Ó╣ēÓĖćÓ╣ĆÓĖöÓĖ┤ÓĖĪÓĖéÓĖŁÓĖć Ford Ó╣ĆÓĖüÓĖĄÓ╣łÓĖóÓĖ¦ÓĖüÓĖ▒ÓĖÜÓĖüÓĖ▓ÓĖŻÓ╣äÓĖ½ÓĖźÓĖŁÓĖóÓ╣łÓĖ▓ÓĖćÓĖĢÓ╣łÓĖŁÓ╣ĆÓĖÖÓĖĘÓ╣łÓĖŁÓĖćÓĖéÓĖŁÓĖćÓĖ¦ÓĖ▒ÓĖ¬ÓĖöÓĖĖÓ╣āÓĖÖÓĖüÓĖŻÓĖ░ÓĖÜÓĖ¦ÓĖÖÓĖüÓĖ▓ÓĖŻÓĖ£ÓĖźÓĖ┤ÓĖĢ ( ÓĖ¢ÓĖČÓĖćÓ╣üÓĖĪÓ╣ē Ford ÓĖóÓĖ▒ÓĖćÓ╣äÓĖĪÓ╣łÓĖ¬ÓĖ▓ÓĖĪÓĖ▓ÓĖŻÓĖ¢Ó╣āÓĖŖÓ╣ēÓ╣äÓĖöÓ╣ēÓ╣āÓĖÖÓĖŚÓĖ▓ÓĖćÓĖøÓĖÄÓĖ┤ÓĖÜÓĖ▒ÓĖĢÓĖ┤ ) Ó╣ĆÓĖ×ÓĖĘÓ╣łÓĖŁ ÓĖ×ÓĖ▒ÓĖÆÓĖÖÓĖ▓ÓĖŻÓĖ░ÓĖÜÓĖÜÓĖüÓĖ▓ÓĖŻÓ╣äÓĖ½ÓĖźÓ╣üÓĖÜÓĖÜÓĖŚÓĖĄÓĖźÓĖ░ÓĖŖÓĖ┤Ó╣ēÓĖÖÓ╣āÓĖÖÓĖüÓĖŻÓĖ░ÓĖÜÓĖ¦ÓĖÖÓĖüÓĖ▓ÓĖŻÓĖ£ÓĖźÓĖ┤ÓĖĢ ÓĖŗÓĖČÓ╣łÓĖćÓĖ¬ÓĖ▓ÓĖĪÓĖ▓ÓĖŻÓĖ¢Ó╣ĆÓĖøÓĖźÓĖĄÓ╣łÓĖóÓĖÖÓ╣üÓĖøÓĖźÓĖćÓ╣äÓĖöÓ╣ēÓĖŁÓĖóÓ╣łÓĖ▓ÓĖćÓĖóÓĖĘÓĖöÓĖ½ÓĖóÓĖĖÓ╣łÓĖÖÓĖĢÓĖ▓ÓĖĪÓĖäÓĖ¦ÓĖ▓ÓĖĪÓĖĢÓ╣ēÓĖŁÓĖćÓĖüÓĖ▓ÓĖŻÓĖźÓĖ╣ÓĖüÓĖäÓ╣ēÓĖ▓ Ó╣üÓĖźÓĖ░ÓĖĪÓĖĄÓĖøÓĖŻÓĖ░ÓĖ¬ÓĖ┤ÓĖŚÓĖśÓĖ┤ÓĖĀÓĖ▓ÓĖ×

- 19. Toyota ÓĖüÓĖźÓĖ▓ÓĖóÓ╣ĆÓĖøÓ╣ćÓĖÖÓĖ£ÓĖ╣Ó╣ēÓĖ£ÓĖźÓĖ┤ÓĖĢÓĖŚÓĖĄÓ╣łÓĖöÓĖĄÓĖŚÓĖĄÓ╣łÓĖ¬ÓĖĖÓĖöÓĖéÓĖŁÓĖćÓ╣éÓĖźÓĖüÓ╣äÓĖöÓ╣ēÓĖŁÓĖóÓ╣łÓĖ▓ÓĖćÓ╣äÓĖŻ MASS PRODUCTION ECONOMIC OF SCALE

- 20. TOYOTA PRODUCTION SYSTEM (TPS)

- 21. 1950 Ohno ÓĖøÓĖŻÓĖ▒ÓĖÜÓĖüÓĖ▓ÓĖŻÓĖŚÓĖ│ÓĖćÓĖ▓ÓĖÖÓ╣āÓĖ½ÓĖĪÓ╣ł Jidoka , ÓĖüÓĖ▓ÓĖŻÓ╣äÓĖ½ÓĖźÓĖŚÓĖĄÓĖźÓĖ░ÓĖŖÓĖ┤Ó╣ēÓĖÖ TPS Pull system ( ÓĖŻÓĖ░ÓĖÜÓĖÜÓĖüÓĖ▓ÓĖŻÓĖöÓĖČÓĖć ) Kanban Kaizen ( ÓĖüÓĖ▓ÓĖŻÓĖøÓĖŻÓĖ▒ÓĖÜÓĖøÓĖŻÓĖĖÓĖćÓĖŁÓĖóÓ╣łÓĖ▓ÓĖćÓĖĢÓ╣łÓĖŁÓ╣ĆÓĖÖÓĖĘÓ╣łÓĖŁÓĖć ) ÓĖüÓĖ▓ÓĖŻÓĖ¬ÓĖŻÓ╣ēÓĖ▓ÓĖćÓĖŻÓĖ░ÓĖÜÓĖÜÓĖüÓĖ▓ÓĖŻÓĖ£ÓĖźÓĖ┤ÓĖĢÓĖŚÓĖĄÓ╣łÓ╣ĆÓĖøÓĖźÓĖĄÓ╣łÓĖóÓĖÖÓ╣üÓĖøÓĖźÓĖćÓ╣éÓĖźÓĖüÓĖŚÓĖ▒Ó╣ēÓĖćÓ╣āÓĖÜ

- 22. ÓĖüÓĖ▓ÓĖŻÓĖ¬ÓĖŻÓ╣ēÓĖ▓ÓĖćÓĖŻÓĖ░ÓĖÜÓĖÜÓĖüÓĖ▓ÓĖŻÓĖ£ÓĖźÓĖ┤ÓĖĢÓĖŚÓĖĄÓ╣łÓ╣ĆÓĖøÓĖźÓĖĄÓ╣łÓĖóÓĖÖÓ╣üÓĖøÓĖźÓĖćÓ╣éÓĖźÓĖüÓĖŚÓĖ▒Ó╣ēÓĖćÓ╣āÓĖÜ 1960 ÓĖ×ÓĖ▒ÓĖÆÓĖÖÓĖ▓ÓĖŻÓĖ░ÓĖÜÓĖÜ TPS Ó╣ĆÓĖ£ÓĖóÓ╣üÓĖ×ÓĖŻÓ╣łÓĖŻÓĖ░ÓĖÜÓĖÜÓĖźÓĖĄÓĖÖ ( Lean ) Ó╣éÓĖŻÓĖćÓĖćÓĖ▓ÓĖÖÓĖ£ÓĖźÓĖ┤ÓĖĢÓ╣üÓĖÜÓĖÜÓ╣ĆÓĖöÓĖĄÓ╣łÓĖóÓĖ¦ ÓĖĪÓĖ▓Ó╣ĆÓĖøÓ╣ćÓĖÖ ÓĖ¦ÓĖ┤ÓĖ¬ÓĖ▓ÓĖ½ÓĖüÓĖŻÓĖŻÓĖĪÓ╣üÓĖÜÓĖÜÓĖźÓĖĄÓĖÖ ( ÓĖŻÓĖ░ÓĖÜÓĖÜ Supply chain ) 1973 ÓĖ¦ÓĖ┤ÓĖüÓĖżÓĖĢÓĖüÓĖ▓ÓĖŻÓĖōÓ╣īÓĖÖÓ╣ēÓĖ│ÓĖĪÓĖ▒ÓĖÖ Toyota ÓĖĢÓĖüÓĖĢÓ╣łÓĖ│ÓĖŚÓĖĄÓ╣łÓĖ¬ÓĖĖÓĖö Ó╣üÓĖźÓĖ░ÓĖ¤ÓĖĘÓ╣ēÓĖÖÓĖĢÓĖ▒ÓĖ¦ÓĖŁÓĖóÓ╣łÓĖ▓ÓĖćÓĖŻÓĖ¦ÓĖöÓ╣ĆÓĖŻÓ╣ćÓĖ¦

- 23. Just-in-time ÓĖüÓĖ▓ÓĖŻÓĖ¦ÓĖ▓ÓĖćÓ╣üÓĖ£ÓĖÖ Takt Time ÓĖüÓĖ▓ÓĖŻÓ╣äÓĖ½ÓĖźÓĖŁÓĖóÓ╣łÓĖ▓ÓĖćÓĖĢÓ╣łÓĖŁÓ╣ĆÓĖÖÓĖĘÓ╣łÓĖŁÓĖć ÓĖŻÓĖ░ÓĖÜÓĖÜÓĖüÓĖ▓ÓĖŻÓĖöÓĖČÓĖć ÓĖüÓĖ▓ÓĖŻÓ╣ĆÓĖøÓĖźÓĖĄÓ╣łÓĖóÓĖÖÓĖŁÓĖĖÓĖøÓĖüÓĖŻÓĖōÓ╣ī ÓĖüÓĖ▓ÓĖŻÓĖ£ÓĖźÓĖ┤ÓĖĢÓĖŁÓĖóÓ╣łÓĖ▓ÓĖćÓĖŻÓĖ¦ÓĖöÓ╣ĆÓĖŻÓ╣ćÓĖ¦ ÓĖÜÓĖ╣ÓĖŻÓĖōÓĖ▓ÓĖüÓĖ▓ÓĖŻÓĖźÓĖŁÓĖłÓĖ┤ÓĖ¬ÓĖĢÓĖ┤ÓĖüÓĖ¬Ó╣ī ÓĖŖÓĖ┤Ó╣ēÓĖÖÓĖćÓĖ▓ÓĖÖÓĖ¢ÓĖ╣ÓĖüÓĖĢÓ╣ēÓĖŁÓĖć ÓĖłÓĖ│ÓĖÖÓĖ¦ÓĖÖÓĖ¢ÓĖ╣ÓĖüÓĖĢÓ╣ēÓĖŁÓĖć Ó╣ĆÓĖ¦ÓĖźÓĖ▓ÓĖ¢ÓĖ╣ÓĖüÓĖĢÓ╣ēÓĖŁÓĖć ÓĖüÓĖ▓ÓĖŻÓĖøÓĖŻÓĖ▒ÓĖÜÓĖøÓĖŻÓĖĖÓĖćÓĖŁÓĖóÓ╣łÓĖ▓ÓĖćÓĖĢÓ╣łÓĖŁÓ╣ĆÓĖÖÓĖĘÓ╣łÓĖŁÓĖć ÓĖüÓĖ▓ÓĖŻÓĖźÓĖöÓĖäÓĖ¦ÓĖ▓ÓĖĪÓĖ¬ÓĖ╣ÓĖŹÓ╣ĆÓĖøÓĖźÓ╣łÓĖ▓ Genchi Genbutsu 5 WhyŌĆÖs ÓĖüÓĖ▓ÓĖŻÓĖĢÓĖŻÓĖ¦ÓĖłÓĖĢÓĖŻÓĖ▓ ÓĖäÓĖ¦ÓĖ▓ÓĖĪÓĖ¬ÓĖ╣ÓĖŹÓ╣ĆÓĖøÓĖźÓ╣łÓĖ▓ ÓĖüÓĖ▓ÓĖŻÓ╣üÓĖüÓ╣ēÓĖøÓĖ▒ÓĖŹÓĖ½ÓĖ▓ Jidoka ( ÓĖäÓĖĖÓĖōÓĖĀÓĖ▓ÓĖ×Ó╣āÓĖÖÓĖ¬ÓĖ¢ÓĖ▓ÓĖÖÓĖĄÓĖćÓĖ▓ÓĖÖ ) ÓĖŚÓĖ│Ó╣āÓĖ½Ó╣ēÓĖ¬ÓĖ▓ÓĖĪÓĖ▓ÓĖŻÓĖ¢ÓĖĪÓĖŁÓĖćÓ╣ĆÓĖ½Ó╣ćÓĖÖÓĖøÓĖ▒ÓĖŹÓĖ½ÓĖ▓ ÓĖüÓĖ▓ÓĖŻÓĖ½ÓĖóÓĖĖÓĖöÓĖŁÓĖ▒ÓĖĢÓ╣éÓĖÖÓĖĪÓĖ▒ÓĖĢÓĖ┤ ÓĖüÓĖ▓ÓĖŻÓ╣ĆÓĖĢÓĖĘÓĖŁÓĖÖÓĖöÓ╣ēÓĖ¦ÓĖóÓĖ¬ÓĖ▒ÓĖŹÓĖŹÓĖ▓ÓĖō ÓĖüÓĖ▓ÓĖŻÓ╣üÓĖÜÓ╣łÓĖćÓ╣üÓĖóÓĖüÓĖŻÓĖ░ÓĖ½ÓĖ¦Ó╣łÓĖ▓ÓĖć ÓĖÜÓĖĖÓĖäÓĖźÓĖ▓ÓĖüÓĖŻ - Ó╣ĆÓĖäÓĖŻÓĖĘÓ╣łÓĖŁÓĖćÓĖłÓĖ▒ÓĖüÓĖŻ ÓĖüÓĖ▓ÓĖŻÓĖøÓ╣ēÓĖŁÓĖćÓĖüÓĖ▒ÓĖÖÓĖäÓĖ¦ÓĖ▓ÓĖĪÓĖ£ÓĖ┤ÓĖöÓĖ×ÓĖźÓĖ▓ÓĖö ÓĖüÓĖ▓ÓĖŻÓĖäÓĖ¦ÓĖÜÓĖäÓĖĖÓĖĪÓĖäÓĖĖÓĖōÓĖĀÓĖ▓ÓĖ× Ó╣āÓĖÖ ÓĖ¬ÓĖ¢ÓĖ▓ÓĖÖÓĖĄ ÓĖćÓĖ▓ÓĖÖ ÓĖüÓĖ▓ÓĖŻÓ╣üÓĖüÓ╣ēÓĖøÓĖ▒ÓĖŹÓĖ½ÓĖ▓ÓĖŚÓĖĄÓ╣łÓĖ¬ÓĖ▓Ó╣ĆÓĖ½ÓĖĢÓĖĖ ÓĖäÓĖĖÓĖōÓĖĀÓĖ▓ÓĖ×ÓĖŚÓĖĄÓ╣łÓĖöÓĖĄÓĖŚÓĖĄÓ╣łÓĖ¬ÓĖĖÓĖö - ÓĖĢÓ╣ēÓĖÖÓĖŚÓĖĖÓĖÖÓĖŚÓĖĄÓ╣łÓĖĢÓ╣łÓĖ│ÓĖŚÓĖĄÓ╣łÓĖ¬ÓĖĖÓĖö - Ó╣ĆÓĖ¦ÓĖźÓĖ▓ÓĖÖÓĖ│ÓĖŚÓĖĄÓ╣łÓĖ¬ÓĖ▒Ó╣ēÓĖÖÓĖŚÓĖĄÓ╣łÓĖ¬ÓĖĖÓĖö ÓĖäÓĖ¦ÓĖ▓ÓĖĪÓĖøÓĖźÓĖŁÓĖöÓĖĀÓĖ▒ÓĖóÓĖŚÓĖĄÓ╣łÓĖöÓĖĄÓĖŚÓĖĄÓ╣łÓĖ¬ÓĖĖÓĖö ŌĆō ÓĖéÓĖ¦ÓĖ▒ÓĖŹÓĖüÓĖ│ÓĖźÓĖ▒ÓĖćÓ╣āÓĖłÓĖöÓĖĄÓ╣ĆÓĖóÓĖĄÓ╣łÓĖóÓĖĪ ÓĖöÓ╣ēÓĖ¦ÓĖóÓĖ¦ÓĖ┤ÓĖśÓĖĄÓĖüÓĖ▓ÓĖŻÓĖóÓ╣łÓĖÖÓ╣ĆÓĖ¦ÓĖźÓĖ▓ÓĖüÓĖ▓ÓĖŻÓ╣äÓĖ½ÓĖźÓĖéÓĖŁÓĖćÓĖüÓĖ▓ÓĖŻÓĖ£ÓĖźÓĖ┤ÓĖĢÓ╣āÓĖ½Ó╣ēÓĖ¬ÓĖ▒Ó╣ēÓĖÖÓĖźÓĖćÓ╣éÓĖöÓĖóÓĖüÓĖ│ÓĖłÓĖ▒ÓĖöÓĖäÓĖ¦ÓĖ▓ÓĖĪÓĖ¬ÓĖ╣ÓĖŹÓ╣ĆÓĖøÓĖźÓ╣łÓĖ▓ ÓĖüÓĖ▓ÓĖŻÓĖøÓĖŻÓĖ▒ÓĖÜÓ╣ĆÓĖŻÓĖĄÓĖóÓĖÜÓĖüÓĖŻÓĖ£ÓĖźÓĖ┤ÓĖĢ (Heijunka) ÓĖüÓĖŻÓĖ░ÓĖÜÓĖ¦ÓĖÖÓĖüÓĖ▓ÓĖŻÓĖŚÓĖĄÓ╣łÓ╣ĆÓĖøÓ╣ćÓĖÖÓĖĪÓĖ▓ÓĖĢÓĖŻÓĖÉÓĖ▓ÓĖÖÓ╣üÓĖźÓĖ░ÓĖĪÓĖĄÓ╣ĆÓĖ¬ÓĖ¢ÓĖĄÓĖóÓĖŻÓĖĀÓĖ▓ÓĖ× ÓĖüÓĖ▓ÓĖŻÓĖłÓĖ▒ÓĖöÓĖüÓĖ▓ÓĖŻÓĖöÓ╣ēÓĖ¦ÓĖóÓĖ¬ÓĖ▓ÓĖóÓĖĢÓĖ▓ (Visual Management) ÓĖøÓĖŻÓĖ▒ÓĖŖÓĖŹÓĖ▓Ó╣ĆÓĖüÓĖĄÓ╣łÓĖóÓĖ¦ÓĖüÓĖ▒ÓĖÜÓĖ¦ÓĖ┤ÓĖ¢ÓĖĄÓ╣üÓĖ½Ó╣łÓĖćÓ╣éÓĖĢÓ╣éÓĖóÓĖĢÓ╣ēÓĖ▓ TPS ÓĖÜÓĖĖÓĖäÓĖźÓĖ▓ÓĖüÓĖŻÓ╣üÓĖźÓĖ░ÓĖüÓĖ▓ÓĖŻÓĖŚÓĖ│ÓĖćÓĖ▓ÓĖÖÓ╣ĆÓĖøÓ╣ćÓĖÖÓĖŚÓĖĄÓĖĪ ÓĖüÓĖ▓ÓĖŻÓĖäÓĖ▒ÓĖöÓ╣ĆÓĖźÓĖĘÓĖŁÓĖü Ó╣ĆÓĖøÓ╣ēÓĖ▓ÓĖ½ÓĖĪÓĖ▓ÓĖóÓĖŻÓ╣łÓĖ¦ÓĖĪÓĖüÓĖ▒ÓĖÖ ÓĖüÓĖ▓ÓĖŻÓĖĢÓĖ▒ÓĖöÓĖ¬ÓĖ┤ÓĖÖÓ╣āÓĖłÓ╣üÓĖÜÓĖÜ Ringi ÓĖüÓĖ▓ÓĖŻÓĖØÓĖČÓĖüÓĖŁÓĖÜÓĖŻÓĖĪÓĖéÓ╣ēÓĖ▓ÓĖĪÓĖ¬ÓĖ▓ÓĖóÓĖćÓĖ▓ÓĖÖ

- 24. Thank You