Identifikasi 8 Pemborosan di area Kerja

- 1. The 8 WASTEThe 8 WASTE Identifikasi 8 Pemborosan di area kerja By : R. Iman Satriyo Wibowo

- 2. ObjectiveObjective ŌĆó Mengerti apa Pemborosan (waste). ŌĆó Mampu / dapat mengidentifikasi Pemborosan (waste) di line produksi ŌĆó Menghasilkan beberapa ide tentang bagaimana untuk menangani pemborosan (waste) ŌĆó Mengubah cara kita dengan melihat pekerjaan yang kita lakukan

- 3. AgendaAgenda ŌĆó Tujuan dari Lean Manufacturing ŌĆó Tentukan nilai dan pemborosan (waste) ŌĆó Bagaimana pemborosan (waste) diciptakan? ŌĆó Tinjau 8 jenis Pemborosan (waste) ŌĆó Bagaimana kita dapat mengidentifikasi dan mengatasi pemborosan (waste) ŌĆó Recap

- 4. Apa Lean Manufacturing ?Apa Lean Manufacturing ? ŌĆó Optimalisasi nilai dalam proses produksi sehingga kita memiliki kemampuan untuk membuat persis apa yang dibutuhkan, ketika dibutuhkan dan dalam quantity yang dibutuhkan oleh pelanggan. ŌĆó Identifikasi tanpa henti dan penghapusan pemborosan dari proses produksi sehingga kita dapat mengirim sesuai pada tingkat permintaan pelanggan

- 5. Bagaimana Lean akan membantu kita ?Bagaimana Lean akan membantu kita ? ŌĆó Mengurangi Waktu menunggu untuk pelanggan (customers) dengan menghilangkan pemborosan dari sistem kami ŌĆó Mengurangi frustrasi dengan menghapus hambatan untuk melakukan pekerjaan kita ŌĆó Mendorong semua orang untuk terlibat dalam meningkatkan proses ŌĆó Meningkatkan kepuasan pelanggan ŌĆó Secara optimal memanfaatkan sumber daya dan juga memenuhi kebutuhan pelanggan kami

- 6. Apa nilainya ?Apa nilainya ? ŌĆó Sebuah pengukuran nilai dari produk, atau layanan, dari pelanggan (customers) berdasarkan itu kegunaan dalam memuaskan kebutuhan pelanggan (customers) ŌĆó Suatu kegiatan, proses atau operasional yang mengubah produk dari satu bentuk ke bentuk lainnya untuk mendapatkan lebih dekat dengan spesifikasi pelanggan ŌĆó Ini adalah sesuatu yang pelanggan bersedia untuk membayar

- 7. Apa Waste ?Apa Waste ? ŌĆó Setiap aktivitas yang menambah biaya atau waktu tetapi tidak menambah nilai ŌĆó Mengkonsumsi lebih banyak sumber daya (waktu, uang, ruang, dll) dari yang diperlukan untuk memproduksi barang atau jasa, yang diinginkan oleh pelanggan ŌĆó Pure Pemborosan : Tindakan yang bisa dihentikan tanpa mempengaruhi pelanggan ŌĆó Insidental Pemborosan : Tindakan yang perlu dilakukan didasarkan pada bagaimana sistem yang sekarang beroperasi tapi tidak menambah nilai

- 9. The 8 Types of WasteThe 8 Types of Waste 1. Transportation 2. Inventory 3. Motion (Operations) 4. Waiting 5. Over Processing 6. Over Production 7. Defects / Quality 8. PeopleŌĆÖs Skills

- 10. 1. Transportation1. Transportation ŌĆó Dua atau tiga penanganan, bergerak masuk dan keluar dari area penyimpanan dan gudang ŌĆó Material dapat rusak jika itu bergerak terlalu banyak ŌĆó Tidak ada nilai tambah dan sering digunakan untuk mendapatkan penyimpanan yg lebih ekstra & keluar dari prosedure Penyebab umum : ŌĆóEkstra Persediaan ŌĆóPoin retensi sebelum dan sesudah operasional. ŌĆóJarak yang berlebihan / jauh antara operasional (layout) ŌĆóKeterampilan tunggal fokus operasional

- 11. 2. Inventory2. Inventory ŌĆó Membutuhkan orang, peralatan dan ruang untuk menghitung, transportasi, menyimpan dan memeliharanya ŌĆó Jika kita tidak mendapatkan order materi akan menjadi usang, dan dibuang ŌĆó Persediaan sering digunakan untuk membantu menyembunyikan pemborosan lainnya Penyebab umum: ŌĆóOver Production ŌĆóLayout peralatan yg tidak bagus ŌĆóChangeover yang panjang ŌĆóDefective, atau barang yang jadi pertanyaan ŌĆóKecepatan produksi yang tidak serasi (mismatched)

- 12. Inventory Hides WasteInventory Hides Waste Sea of Inventory Long Transportation Communication Problems Machine Downtime Employee Availability Poor Scheduling Quality Problems Line Imbalance Long Setups Supplier issues House Keeping Employee Availability Finished Goods RawMaterials

- 13. Reducing Inventory UncoversReducing Inventory Uncovers Opportunities to Improve,Opportunities to Improve, Opportunities That Must Be Addressed!Opportunities That Must Be Addressed! Poor Scheduling Long Setups Long Transportation Communication Problems Machine Downtime Employee Availability Quality Problems Line Imbalance Supplier issues House Keeping Employee Availability

- 14. 3. Motion3. Motion ŌĆó Berjalan tanpa bekerja (jauh dari workstation) ŌĆó Mencari alat, bahan atau informasi ŌĆó Mencapai, membungkuk atau gerakan yang tidak perlu karena tidak ada 5S atau layout tempat kerja ŌĆó Proses tidak dirancang dengan karyawan ada di dalamnya Penyebab umum: ŌĆóLayot workstation yang kurang bagus ŌĆóOperasional yang terisolasi ŌĆóPenggunaan alat / tool bersama ŌĆóKelelahan karena banyak gerakan ŌĆókemacetan workstation

- 15. 4. Waiting4. Waiting ŌĆó Operator menunggu mesin untuk menjalankankan cycle oparasional. ŌĆó Mesin menunggu untuk operator ŌĆó Menunggu part, instruksi, persetujuan, informasi, pemeliharaan, keputusan ... Penyebab umum: ŌĆóTingkat produksi tidak serasi (mismatched) ŌĆóLayout yang tidak bagus. ŌĆóMesin breakdown ŌĆóKurang dikelola / di managed

- 16. 5. Over Production5. Over Production ŌĆó Menyediakan proses dengan lebih dari yang dibutuhkan untuk memenuhi kebutuhan pesanan, cepat dan lebih cepat daripada yang dibutuhkan, menyebabkan hampir semua jenis pemborosan ŌĆó Ini adalah pemborosan terburuk dari semua, karena membantu penyebab yang lain Penyebab umum: ’ā╝Memproduksi lebih dari yang dibutuhkan untuk menebus kehilangan hasil (yield) ’ā╝Schedule produksi dengan permintaan forecast ’ā╝Changeover yang panjang atau menghindari changeover menyebabkan produksi banyak besar

- 17. 6. Over Processing6. Over Processing ŌĆó Melakukan lebih dari yang diperlukan untuk menghasilkan produk secara efektif berfungsi ŌĆó Langkah konfigurasi exstra tambahan, over spesifikasi proses, langkah-langkah proses extra tambahan Penyebab umum: ŌĆóKurangnya standar kerja atau proses ŌĆóPeralatan dirancang yang berlebihan ŌĆóProses tidak diperbarui dengan perubahan teknologi ŌĆóKurangnya problem solving yang efektif

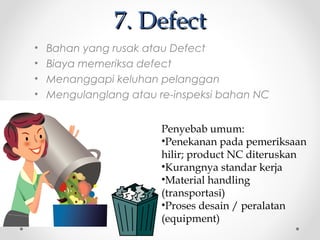

- 18. 7. Defect7. Defect ŌĆó Bahan yang rusak atau Defect ŌĆó Biaya memeriksa defect ŌĆó Menanggapi keluhan pelanggan ŌĆó Mengulanglang atau re-inspeksi bahan NC Penyebab umum: ŌĆóPenekanan pada pemeriksaan hilir; product NC diteruskan ŌĆóKurangnya standar kerja ŌĆóMaterial handling (transportasi) ŌĆóProses desain / peralatan (equipment)

- 19. 8. PeopleŌĆÖs Skill8. PeopleŌĆÖs Skill ŌĆó Karyawan dipandang sebagai sumber tenaga kerja saja, tidak dilihat sebagai ahli proses yang benar ŌĆó Orang mengatakan apa yang harus dilakukan, dan meminta untuk tidak berpikir ŌĆó Karyawan tidak terlibat dalam mencari solusi, peluang untuk meningkatkan proses kami tidak terjawab Penyebab umum: ŌĆóManajemen tidak melibatkan karyawan dalam pemecahan masalah ŌĆóPekerjaan yang didefinisikan secara sempit dan harapan ŌĆóManajemen sekolah tua, hubungan pekerja

- 20. Bagaimana Pemborosan / Waste Sana?Bagaimana Pemborosan / Waste Sana? ŌĆó Lupa untuk mengubah solusi ketika kita mengubah proses ŌĆó Gagal untuk memahami mengapa kita melakukan sesuatu dengan cara tertentu, sehingga kami terus melakukan seperti itu bahkan jika pembatasnya telah dihapus ŌĆó Membangunnya menjadi proses kita ŌĆó Akar penyebab masalah tidak ditangani atau solusi bantuan band diimplementasikan

- 21. Bagaimana kita menemukanBagaimana kita menemukan Pemborosan?Pemborosan? ŌĆó Cari nilai tambah pekerjaan, segala sesuatu yang lain adalah pemborosan ŌĆó Pergi ke GENBA dan melihatnya ’ā╝ Mengamati proses kami seolah-olah Anda tidak tahu itu ’ā╝ Berbicara dengan operator sehingga Anda dapat memahami mengapa kita melakukan hal-hal dengan cara yang kita lakukan ’üČ Apa operasi sekitar? Mengapa perlu? ŌĆó diagram spaghetti ’ā╝ Memetakan aliran bahan pada tata letak pabrik ’ā╝ Mengidentifikasi titik-titik penyimpanan, transportasi, dll

- 22. ŌĆó memperkenalkan ’ā╝ Menerapkan one piece flow ke proses dan pemborosan akan muncul ke permukaan ŌĆó Memiliki sikap yang benar ’ā╝ Pemborosan cukup sulit untuk ditemukan ketika anda ingin menemukannya, jika kita tidak ingin mencari pemborosan itu, akan mustahil untuk membasmi itu dan menghapusnya Bagaimana kita menemukan Pemborosan?Bagaimana kita menemukan Pemborosan?

- 23. Pemborosan - bagian sederhana ...Pemborosan - bagian sederhana ... Menjadi mudah dilihat !Menjadi mudah dilihat ! (setelah kita tahu apa itu)(setelah kita tahu apa itu) Real Tantangan ... Mengetahui bagaimana yang benar Singkirkan!

- 24. Bagaimana kita Hapusnya ?Bagaimana kita Hapusnya ? ŌĆó Semua lean tools di design untuk menghilangkan dan mengidentifikasi pemborosan ŌĆó 5S ŌĆó Standard Work ŌĆó Quick Changeovers / Change over time ŌĆó Mistake Proofing / Pokayoke ŌĆó Kanban ŌĆó One Piece Flow ŌĆó Kaizens

- 25. RECAPRECAP

- 26. Nilai yang ditetapkanNilai yang ditetapkan Aktivitas nilai tambah ŌĆó Mengubah atau bentuk materi atau informasi ŌĆó Pelanggan / customer menginginkannya ŌĆó Dilakukan dengan benar pertama kalinya Pemborosan insidental ŌĆó Tidak ada nilai yang diciptakan, tetapi yang dibutuhkan karena teknologi saat ini ŌĆó Tidak ada nilai yang diciptakan, tetapi diperlukan karena pemikiran saat ŌĆó Tidak ada nilai yang diciptakan, tetapi dibutuhkan karena keterbatasan proses ŌĆó Tidak ada nilai yang diciptakan, tetapi yang dibutuhkan pada saat proses Limbah murni ŌĆó Mengkonsumsi sumber daya tetapi tidak menciptakan nilai bagi pelanggan / customers ŌĆó Bisa dihentikan dan akan terlihat ke pelanggan

- 27. Apa Lean Manufacturing?Apa Lean Manufacturing? ŌĆó Optimalisasi nilai dalam proses kita sehingga kita memiliki kemampuan untuk membuat persis apa yang dibutuhkan, ketika dibutuhkan, dalam jumlah yang dibutuhkan oleh pelanggan kami ŌĆó Identifikasi tanpa henti dan penghapusan pemborosan dari proses kita sehingga kita dapat mengalir pada tingkat permintaan pelanggan

- 28. Terima KasihTerima Kasih Selamat Bekerja & Mulailah mengidentifikasi pemborosan Di area kerja anda

Editor's Notes

- #13: As we said inventory hides our wastes, this slide is used to help show how. Remember inventory covers up problems it never solves them.

- #14: We do have to be careful. We canŌĆÖt just get rid of all our inventory today. We must work to remove the waste within the process that causes us to have to carry inventory. We canŌĆÖt leave our customers stranded.