Mapaların Kontrollerinin Ûnemi

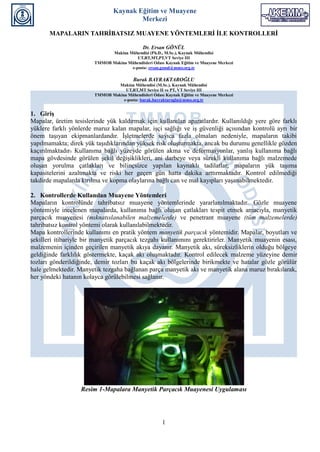

- 1. 1 Kaynak E─¤itim ve Muayene Merkezi MAPALARIN TAHR─░BATSIZ MUAYENE Y├¢NTEMLER─░ ─░LE KONTROLLER─░ Dr. Ersan G├¢N├£L Makina M├╝hendisi (Ph.D., M.Sc.), Kaynak M├╝hendisi UT,RT,MT,PT,VT Seviye III TMMOB Makina M├╝hendisleri Odas─▒ Kaynak E─¤itim ve Muayene Merkezi e-posta: ersan.gonul@mmo.org.tr Burak BAYRAKTARO─×LU Makina M├╝hendisi (M.Sc.), Kaynak M├╝hendisi UT,RT,MT Seviye II ve PT, VT Seviye III TMMOB Makina M├╝hendisleri Odas─▒ Kaynak E─¤itim ve Muayene Merkezi e-posta: burak.bayraktaroglu@mmo.org.tr 1. Giri┼¤ Mapalar, ├╝retim tesislerinde y├╝k kald─▒rmak i├¦in kullan─▒lan aparatlard─▒r. Kullan─▒ld─▒─¤─▒ yere g├Čre farkl─▒ y├╝klere farkl─▒ y├Čnlerde maruz kalan mapalar, i┼¤├¦i sa─¤l─▒─¤─▒ ve i┼¤ g├╝venli─¤i a├¦─▒s─▒ndan kontrol├╝ ayr─▒ bir ├Čnem ta┼¤─▒yan ekipmanlardand─▒r. ─░┼¤letmelerde say─▒ca fazla olmalar─▒ nedeniyle, mapalar─▒n takibi yap─▒lmamakta; direk y├╝k ta┼¤─▒d─▒klar─▒ndan y├╝ksek risk olu┼¤turmakta, ancak bu durumu genellikle g├Čzden ka├¦─▒r─▒lmaktad─▒r. Kullan─▒ma ba─¤l─▒ y├╝zeyde g├Čr├╝len akma ve deformasyonlar, yanl─▒┼¤ kullan─▒ma ba─¤l─▒ mapa g├Čvdesinde g├Čr├╝len ┼¤ekil de─¤i┼¤iklikleri, ani darbeye veya s├╝rekli kullan─▒ma ba─¤l─▒ malzemede olu┼¤an yorulma ├¦atlaklar─▒ ve bilin├¦sizce yap─▒lan kaynakl─▒ tadilatlar; mapalar─▒n y├╝k ta┼¤─▒ma kapasitelerini azaltmakta ve riski her ge├¦en g├╝n hatta dakika artt─▒rmaktad─▒r. Kontrol edilmedi─¤i takdirde mapalarda k─▒r─▒lma ve kopma olaylar─▒na ba─¤l─▒ can ve mal kay─▒plar─▒ ya┼¤anabilmektedir. 2. Kontrollerde Kullan─▒lan Muayene Y├Čntemleri Mapalar─▒n kontrol├╝nde tahribats─▒z muayene y├Čntemlerinde yararlan─▒lmaktad─▒r. G├Čzle muayene y├Čntemiyle incelenen mapalarda, kullan─▒ma ba─¤l─▒ olu┼¤an ├¦atlaklar─▒ tespit etmek amac─▒yla, manyetik par├¦ac─▒k muayenesi (m─▒knat─▒slanabilen malzemelerde) ve penetrant muayene (t├╝m malzemelerde) tahribats─▒z kontrol y├Čntemi olarak kullan─▒labilmektedir. Mapa kontrollerinde kullan─▒m─▒ en pratik y├Čntem manyetik par├¦ac─▒k y├Čntemidir. Mapalar, boyutlar─▒ ve ┼¤ekilleri itibariyle bir manyetik par├¦ac─▒k tezgah─▒ kullan─▒m─▒n─▒ gerektirirler. Manyetik muayenin esas─▒, malzemenin i├¦inden ge├¦irilen manyetik ak─▒ya dayan─▒r. Manyetik ak─▒, s├╝reksizliklerin oldu─¤u b├Člgeye geldi─¤inde farkl─▒l─▒k g├Čstermekte, ka├¦ak ak─▒ olu┼¤maktad─▒r. Kontrol edilecek malzeme y├╝zeyine demir tozlar─▒ g├Čnderildi─¤inde, demir tozlar─▒ bu ka├¦ak ak─▒ b├Člgelerinde birikmekte ve hatalar g├Čzle g├Čr├╝l├╝r hale gelmektedir. Manyetik tezgaha ba─¤lanan par├¦a manyetik ak─▒ ve manyetik alana maruz b─▒rak─▒larak, her y├Čndeki hatan─▒n kolayca g├Čr├╝lebilmesi sa─¤lan─▒r. Resim 1-Mapalara Manyetik Par├¦ac─▒k Muayenesi Uygulamas─▒

- 2. 2 Kaynak E─¤itim ve Muayene Merkezi Penetrant muayene mapa kontrollerinde kullan di─¤er bir y├Čntemdir. Y├Čntem esas itibariyle, malzeme i├¦indeki bo┼¤luklara nuf├╝zetme kabiliyeti y├╝ksek olan penetrant s─▒v─▒s─▒na dayan─▒r. Malzeme ├╝zerine s─▒k─▒lan penetrant s─▒v─▒s─▒, yeterli s├╝re beklendi─¤inde k─▒lcal ├¦atlaklara dahi n├╝fuz eder. Y├╝zey temizlenerek penetrant s─▒v─▒ uzakla┼¤t─▒r─▒l─▒r, fakat n├╝fuz etti─¤i k─▒lcal ├¦atlaklar─▒n i├¦inde kal─▒r. Daha sonra y├╝zeye geli┼¤tirici uygulan─▒r. Beyaz renkli olan geli┼¤tirici, k─▒rm─▒z─▒ renkli olan penetrant─▒ s├╝reksizliklerin i├¦inden geri ├¦ekerek, s├╝reksizliklerin g├Čr├╝n├╝r hale gelmesini sa─¤lar. Resim 2-Mapalara Penetrant Muayenesi Uygulamas─▒ 3. S─▒k Kar┼¤─▒lan Hatalar: Odam─▒z─▒n yapt─▒─¤─▒ kontroller sonucunda mapalarda kar┼¤─▒la┼¤─▒lan hatalar ┼¤unlard─▒r; ’éĘ ├ćatlaklar ’éĘ Plastik deformasyonlar ’éĘ Y├╝zeyde olu┼¤an a┼¤─▒nmalar ’éĘ Uygun olmayan tadilatlar Resim 3-Mapalarda Kar┼¤─▒la┼¤─▒lan Hatalar; ├ćatlak ve Plastik Deformasyon 4. Sonu├¦ ─░┼¤letmelerde i┼¤├¦i sa─¤l─▒─¤─▒ ve i┼¤ g├╝venli─¤i a├¦─▒s─▒ndan risk olu┼¤turan ancak y├Čnetmeliklerde de dikkat ├¦ekilmedi─¤i i├¦in g├Čzden ka├¦an, y├╝k kald─▒rma ama├¦l─▒ mapalar─▒n oldu─¤u kadar di─¤er kald─▒rma makinalar─▒ ve bas─▒n├¦l─▒ kaplarda da ├¦atlak test ve analizleri, firma i┼¤ g├╝venli─¤i m├╝hendislerinin yapacaklar─▒ risk analizleri do─¤rultusunda yap─▒lmal─▒d─▒r. Kullan─▒m y─▒l─▒na ba─¤l─▒ olarak kald─▒rma makina ve bas─▒n├¦l─▒ kaplar ile donan─▒mlar─▒n─▒n y├╝zeylerinde g├Čr├╝lebilecek akma ve deformasyonlar, yanl─▒┼¤ kullan─▒ma ba─¤l─▒ ┼¤ekil de─¤i┼¤iklikleri, ani darbeye veya s├╝rekli kullan─▒ma ba─¤l─▒ malzemelerde olu┼¤an yorulma ├¦atlaklar─▒ ve bilin├¦sizce yap─▒lan kaynakl─▒ tadilatlar, i┼¤├¦i sa─¤l─▒─¤─▒ ve i┼¤g├╝venli─¤i a├¦─▒s─▒ndan b├╝y├╝k risk olu┼¤turmaktad─▒r. Odam─▒z─▒n bu konudaki uzman m├╝hendisleri taraf─▒ndan yap─▒lacak inceleme ve testlerin ard─▒ndan bu durumu saptanacak malzemelerde beklenmeyen k─▒r─▒lma ve kopma olaylar─▒na ba─¤l─▒ can ve mal kay─▒plar─▒n─▒n ├Čn├╝ne ge├¦ilebilecektir.