pr202 colonne a riempimento.pdf

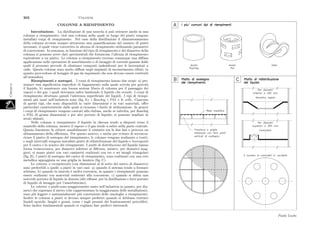

- 1. Chimica B 202 Colonne COLONNE A RIEMPIMENTO Introduzione. La distillazione di una miscela si puo╠Ć ottenere anche in una colonna a riempimento, cioe╠Ć una colonna nella quale in luogo dei piatti vengono installati corpi di riempimento. Nel caso della distillazione il dimensionamento della colonna avviene sempre attraverso una quantificazione del numero di piatti necessari, il quale viene convertito in altezza di riempimento utilizzando parametri di conversione. In sostanza, in funzione del tipo di riempimento e del diametro della colonna si possono avere dati sperimentali che forniscono lŌĆÖaltezza di riempimento equivalente a un piatto. Le colonne a riempimento trovano comunque una diffusa applicazione nelle operazioni di assorbimento o di lavaggio di correnti gassose dalle quali il processo prevede di eliminare composti indesiderati per le lavorazioni a valle. Queste colonne sono molto diffuse negli impianti di incenerimento rifiuti, in quanto provvedono al lavaggio di gas da inquinanti che non devono essere restituiti allŌĆÖatmosfera. Riempimenti e sostegni. I corpi di riempimento hanno due scopi: a) pre- sentare una significativa superficie di bagnamento sulla quale scivola per gravita╠Ć il liquido, b) mantenere una buona sezione libera di colonna per il passaggio dei vapori o dei gas, i quali dovranno salire lambendo il liquido che scende. I corpi di riempimento sfruttano quindi lŌĆÖaderenza superficiale dei liquidi. I tipi di riempi- menti piu╠Ć usati nellŌĆÖindustria sono (fig. A): i Raschig, i PAL e le selle. Ciascuno di questi tipi, che sono disponibili in varie dimensioni e in vari materiali, offre particolari caratteristiche dalle quali si ricavano i limiti di utilizzazione. In genere i corpi di riempimento vengono caricati alla rinfusa, anche se talvolta, per Raschig o PAL di grosse dimensioni e per alte portate di liquido, si possono impilare in strati sfalsati. Nelle colonne a riempimento il liquido in discesa tende a disporsi verso il mantello della colonna, mentre il vapore o il gas tende a salire nella parte centrale. Questo fenomeno fa ridurre sensibilmente il contatto tra le due fasi e provoca un abbassamento della efficienza. Per questo motivo, e anche per evitare di sovracca- ricare il piatto di sostegno del riempimento, le colonne vengono realizzate a tratti, e negli intervalli vengono installati piatti di ridistribuzione del liquido e boccaporti per il carico e lo scarico dei riempimenti. I piatti di distribuzione del liquido hanno forma troncoconica, per diametri inferiori ai 300 mm, mentre, per diametri mag- giori, si usano piatti con vari caminetti realizzati con tre o sei intagli triangolari (fig. B). I piatti di sostegno del carico di riempimento, sono realizzati con una rete metallica appoggiata su una griglia in lamiera (fig. C). Le colonne a riempimento (con dimensioni al di sotto del metro di diametro) sono preferibili a quelle a piatti in vari casi: a) quando il sistema tende a formare schiume, b) quando la miscela e╠Ć molto corrosiva, in quanto i riempimenti possono essere realizzati con materiali resistenti alla corrosione, c) quando si abbia una notevole portata di liquido in discesa (alti riflussi, per la distillazione e forti portate di liquido di lavaggio per lŌĆÖassorbimento). Le colonne a piatti sono maggiormente usate nellŌĆÖindustria in quanto, per dia- metri che superano il metro (che rappresentano la maggioranza delle installazioni), sono piu╠Ć leggere e sostanzialmente piu╠Ć convenienti delle omologhe a riempimento. Inoltre le colonne a piatti si devono sempre preferire quando si debbano trattare liquidi sporchi, fanghi e grassi, come i tagli pesanti dei frazionamenti petroliferi. Sono inoltre fondamentali quando si vogliano fare prelievi intermedi. Paolo Luchi