Presentasi

- 1. 1

- 2. Ilmu pemesinan sendiri adalah ilmu yang mengajarkan kita untuk mengenal atau membuat suatu produk yang terbuat dari logam dengan menggunakan proses pemesinan, baik secara konvensional maupun non konvensional. Dengan adanya praktikum permesinan, akansangat menunjang ilmu-ilmu yang telah diberikan pada perkuliahan serta menambah ilmu yang belum diberikan pada saat perkuliahan untuk di aplikasikan pada saat praktikum. Kelompok 3 2

- 3. Adapun tujuan dari penyusunan Laporan Akhir Praktikum ini adalah: ÔÅΩ Untuk menunjang teori-teori yang telah di dapat pada saat kuliah. ÔÅΩ Untuk mengetahui proses dan cara kerja pada pemesinan konvensional (proses bubut, proses freis, proses gurdi dan proses kerja bangku). ÔÅΩ Untuk mengetahui proses dan cara kerja pada pemesinan non konvensional (proses bubut pada mesin CNC TU-2A dan proses freis pada mesin CNC TU-3A). Kelompok 3 3

- 4. Kelompok 3 4

- 5. Kelompok 3 5

- 6. Mesin Konvensional Pada proses pemesinan konvensional dilakukan proses pembuatan puller dengan cara membubut,mengefreis, menggergaji, mengikir, mengetap dan lain-lain. 6Kelompok 3 Gambar 4.1 Benda kerja awal

- 7. Gambar 4.12 Hasil akhir benda kerja (lengan) Gambar 4.13 Hasil akhir benda kerja (rahang penarik) Kelompok 3 7

- 8. 8Kelompok 3 Gambar 4.14 Hasil akhir benda kerja (Batang Penekan) Gambar 4.15 Puller

- 9. Pada proses pemesinan non konvensional (mesin CNC) dilakukan proses bubut dengan menggunakan mesin CNC TU-2A dan proses freis dengan menggunakan mesin CNCN TU-3A.  Proses bubut pada benda kerja 1 9Kelompok 3 Gambar 4.22 Benda kerja 1 proses bubut d0= 22 mm a1= d0 - d1/2= 2 mm d1= 18 mm a2= d1 - d2/2= 2 mm d2= 14 mm a3= d2 – d3/2= 2 mm d3= 10 mm champer = 2x 45o

- 10.  Proses bubut pada benda kerja 2 10Kelompok 3 Gambar 4.23 Benda kerja 2 proses bubut d0= 22 mm a1= d0 - d1/2= 2 mm d1= 18 mm a2= d1 - d2/2= 2 mm d2= 14 mm a3= d2 – d3/2= 2 mm d3= 10 mm champer = 2x 45o

- 11. Benda kerja 1 dan benda kerja 2 merupakan material dengan bahan nilon yang merupakan polimer yang memiliki sifat seperti plastik, maka untuk kecepatan potong bahan plastik tersebut yaitu: Vc = 35 m/min (referensi untuk nilon) d Maka dihasilkan putaran spindel (n) 696,6 ≈ 700 r/min. Dengan besar kecepatan yang digunakan adalah 100 mm/min maka f dihasilkan yaitu 0.14 mm/r. Sedangkan kedalaman makan maksimum adalah 2 mm sehingga diperlukan satu kali pemakananan. 11Kelompok 3

- 12. ÔÅΩ Putaran Spindel ÔÅΩ Kecepatan penghasilan geran (benda kerja 1) 12Kelompok 3

- 13. ÔÅΩ Panjang pemakanan yang dilakukan pada benda kerja 1 adalah: Panjang pemakanan (lt1)= 5 + 55 + 0 = 60 mm Panjang pemakanan (lt2) = 5 + 30 + 0 = 35 mm Panjang pemakanan (lt3) = 5 + 15 + 0 = 20 mm Panjang champer = = mm + = 117,82 mm ÔÅΩ Maka waktu pemotongannya yaitu: 13Kelompok 3

- 14. ÔÅΩ Kecepatan penghasilan geram benda kerja 2 ÔÅΩ Panjang pemakanan yang dilakukan pada benda kerja 2 adalah: Panjang pemakanan (lt1) = 5 + 52 + 0 = 57 mm Panjang pemakanan (lt2) = 5 + 32 + 0 = 37 mm Panjang pemakanan (lt3) = 5 + 12 + 0 = 17 mm Panjang champer = = 20,1 mm = mm + = 134 mm ÔÅΩ Maka waktu pmotongannya yaitu: 14Kelompok 3

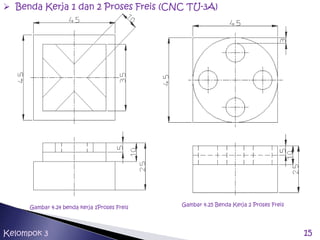

- 15. 15Kelompok 3 ÔÉò Benda Kerja 1 dan 2 Proses Freis (CNC TU-3A) Gambar 4.24 benda kerja 1Proses Freis Gambar 4.25 Benda Kerja 2 Proses Freis

- 16. Pada pembuatan benda kerja 1 dengan menggunakan mesin frais CNC digunakan mata pahat berdiameter 10 mm dan memiliki mata potong atau jumlah gigi sebanyak 4 buah. Kedalaman maksimum yang digunakan adalah 4 mm sehingga untuk benda kerja yang melakukan proses pemakanan sedalam 10 mm diperlukan tiga kali proses pemakanan yaitu 4 mm, 4 mm dan 2 mm. Sedangkan untuk benda kerja yang melakukan proses pemakanan sedalam 5 mm diperlukan pemakanan sebanyak dua kali pemakanan yaitu 4 mm dan 1 mm. Bahan benda kerja yang digunakan terbuat dari nilon yang memiliki kecepatan potong 35 m/min dan kecepatan makan 100 mm/min sehingga dihasilkan putaran spindel 1114 r/min dan f sebesar 0,1 mm/r. 16Kelompok 3

- 17. Perhitungannya yaitu: ÔÅΩ Putaran Spindel ÔÅΩ Gerak makan 17Kelompok 3

- 18. ÔÅΩ Kecepatan penghasilan geram pada kedalaman 10 mm dam lebar 5mm ÔÅΩ Kecepatan penghasilan geram pada kedalaman 5 mm dan lebar 10 mm 18Kelompok 3 Jadi Z benda kerja 1 adalah: Z rata-rata = + =

- 19.  Panjang pemotongan dari benda 1 dengan proses frais CNC yaitu: • lt1 = lv + lw + ln = 5 + (45 + 45 + 45 + 45) + 5 = 185 mm lt2 = lv + lw + ln = 0 + (45 + 45 + 45 + 45) + 0= 180 mm lt3 = lv + lw + ln = 0 + (45 + 45 + 45 + 45) + 0= 180 mm • lt1 = lv + lw + ln = 0 + (49 + 49)+ 0 = 98 mm lt2 = lv +lw + ln = 0 + (49 + 49)+ 0 = 98 mm + lt total = 741 mm  Waktu pemotongan benda kerja kerja yang diproses frais mesin CNC yaitu: 19Kelompok 3

- 20. Sedangkan pada benda kerja 2 kedalaman maksimum yang digunakan adalah 10 mm sehingga untuk benda kerja yang melakukan proses pemakanan sedalam 10 mm diperlukan satu kali proses pemakanan yaitu 4 dan untuk benda kerja yang melakukan proses pemakanan sedalam 5 mm juga diperlukan pemakanan satu kali pemakanan. Adapun Kecepatan penghasilan geram benda kerja 2 pada kedalaman 10 mm da lebar 38,6 mm w= k.persegi – k.lingkaran maka: 20Kelompok 3

- 21.  Kecepatan penghasilan geram pada kedalaman 5 mm dan lebar 40 mm  Panjang pemotongan dari benda 1 dengan proses frais CNC yaitu: lt1 = keliling lingkaran = 2.π.22,5 = 141,4 mm lt2 = 29 x 2 = 58 mm + lt = 199,4 mm Waktu pemotongan benda kerja kerja yang diproses frais mesin CNC yaitu:  ≈ 2 menit 21Kelompok 3 Jadi Z benda kerja 1 adalah: Zrata-rata = + =

- 22. Dari hasil waktu pemotongan, terlihat perbedaan antara benda kerja 1 dan banda kerja 2. Benda kerja 1 menghasilkan waktu pemotongan yang lebih lama dibandingkan benda kerja 2. Hal itu dikarenakan selain bentuk benda yang yang akan diproses berbeda,kedalaman pemotongan maksimumnya berbeda. Kedalaman pemotongan maksimum tersebut berpengaruh pada banyaknya pemakanan. Pada benda kerja 1 pemakanan dilakukan sebanyak 3 kali dengan kedalaman maksimum 4 mm sedangkan pada benda kerja 2 pemakanan dilakukan hanya sekali karena kedalaman maksimum 10 mm. Oleh karena itu, semakin banyak pemakanan maka waktu yang dihasilkan lebih lama juga begitupun sebaliknya. 22Kelompok 3

- 23. Adapun yang kesimpulan yang diperoleh dari Praktikum Teknik Pemesinan Logam ini yaitu: ÔÅΩ Pada pengerjaan proses pemesinan konvensional, ada beberapa hal yang perlu diperhatikan untuk meminimalisir kegagalan benda kerja yaitu: posisi tangan pada pembuatan ulir dalam dan ulir luar harus seimbang dan posisi alat dan benda kerja tegak lurus. Pemahaman terhadap gambar kerja dan pemberian ukuran pada proses penggambaran di atas benda kerja lebih teliti agar dihasilkan ukuran yang presisi. ÔÅΩ Pada proses pengerjaan mesin bubut CNC TU-2A, dihasilkan waktu pemotongan pada benda kerja 1 adalah 1,17 menit sedangkan pada benda kerja 2 adalah 1,34 menit. ÔÅΩ Pada proses pengerjaan mesin frais CNC TU-3A, dihasilkan waktu pemotongan pada benda kerja 1 adalah 7,41 menit sedangkan pada benda kerja 2 adalah 2 menit. ÔÅΩ Kedalaman pemotongan maksimum berpengaruh pada banyaknya pemakanan. Pada mesin CNC TU-3A, pada benda kerja 1 pemakanan dilakukan sebanyak 3 kali dengan kedalaman maksimum 4 mm sedangkan pada benda kerj 2 pemakanan dilakukan hanya sekali karena kedalaman maksimum 10 mm. ÔÅΩ Semakin banyak pemakanan maka waktu pemotongan yang dihasilkan lebih lama begitupun sebaliknya. 23Kelompok 3

- 24. TERIMA KASIH Kelompok 3  Kelompok 3 24