Total Productive Maintenance

- 1. TUGAS MERANGKUM TPM By : ENDANGSULISTIAWATI

- 2. www.themegallery.com Daftar Isi 8 Pilar TPM5 Tujuan2 Manfaat3 Ruang Lingkup TPM4 Pengertian TPM1 Contoh Kasus6 12 Langkah Penerapan TPM7 7 Otonomous Maintenance8

- 3. www.themegallery.com Meningkatkan kualitas, kuantitas produksi, Zero Defect Melibatkan seluruh orang dari yang memiliki jabatan tertinggi sampai yang terendah. Pemeliharaan Terstandar / terjadwal. Pengertian TPM T P M TOTAL PRODUCTIVE MAINTENANCE

- 4. www.themegallery.com Pengertian TPM Lanjutan ’é¦ TPM adalah : ’é¦ Sistem yang melibatkan keikutsertaan seluruh pegawai dari yang tertinggi sampai yang terendah untuk melakuan pemeliharaan mesin dan peralatan secara terstandar, terschedule dalam rangka mendapatkan produk yang berkualitas (zero defect) baik secara kuantitas maupun kualitas.

- 5. www.themegallery.com TUJUAN Memaksimalkan kinerja operasional mesin peralatan/fasilitas Menetapkan suatu sistem yang jelas dalam Melakukan perawatan mesin Melaksanakan pemeliharaan secara terpadu oleh berbagai Departemen atau unit kerja (Engineering, Produksi , dll) TUJUAN TPM Melibatkan semua orang dari tingkat teratas sampai terendah utk melakukan pemeliharaan.

- 6. www.themegallery.com Manfaat TPM 1.Memperpanjang umur mesin 2.Membiasakan tenaga kerja mampu melakukan pemeliharaan secara mandiri 3.Mendapatkan produk yang berkualitas 4.Meminimalisir biaya peralatan 5.Memperlancar proses produksi 6.Mengurangi loss time 7.Mengurangi downtime

- 7. www.themegallery.com Ruang Lingkup TPM 1 Pencegahan 1. Mengganti oli pelumas, 2. Pembersihan debu & kotoran 2 Perbaikan Penggantian komponen kecil seperti suku cadang, Service 3 Renovasi Memperbaharui mesin

- 8. www.themegallery.com Umur Ekonomis (UE) UMUR EKONOMIS Pemakaian selama menghasilkan nilai ekonomis MESIN UMUR TEKNIS Pemakaian selama mesin/alat dapat beroperasi

- 9. Cara Menentukan UE 0 20 40 60 80 100 120 W1 W2 W3 W4 W5 W6 W7 W8 W9 W10 Biaya Pendapatan Biaya Pengeluaran UE Tahun P = (ØÉ╗ØæāŌłÆØæģØæÆØæĀØæ¢ØææØæó)/ØæłØÉĖ P = Penyusutan HP = Harga Pembelian UE = Umur Ekonomis www.themegallery.com Cost

- 10. Equipment failure Availability = ØÉ┐Øæ£ØæÄØææØæ¢ØæøØæö ØæćØæ¢ØæÜØæÆ ŌłÆØÉĘØæ£ØæżØæøØæĪØæ¢ØæÜØæÆ ØÉ┐Øæ£ØæÄØææØæ¢ØæøØæö ØæćØæ¢ØæÜØæÆ x 100 % Setup and adjustment Idling and minor stopp ages Performance = ØæćŌäÄØæÆØæ¤Øæ¢ØæĪØæ¢ØæÉØæÄØæÖ ØÉČØæ”ØæÉØæÖØæÆ ØæćØæ¢ØæÜØæÆ Øæź ØæāØæ¤Øæ£ØæÉØæÆØæĀØæĀØæÆØææ ØÉ┤ØæÜØæÜØæ£ØæóØæøØæĪ ØæéØæØØæÆØæ¤ØæÄØæĪØæ¢ØæøØæö ØæćØæ¢ØæÜØæÆ Øæź 100 % EfficiencyReduce speed Defects in process Rate of Quality = ØæāØæ¤Øæ£ØæÉØæÆØæĀØæĀØæÆØææ ØÉ┤ØæÜØæÜØæ£ØæóØæøØæĪ ŌłÆØÉĘØæÆØæōØæÆØæÉØæĪ ØÉ┤ØæÜØæÜØæ£ØæóØæøØæĪ ØæāØæ¤Øæ£ØæÉØæÆØæĀØæĀØæÆØææ ØÉ┤ØæÜØæÜØæ£ØæóØæøØæĪ x 100 % ProductsReduce yield OEE (Overall Equipment Effectiveness) = Availability x Performance Efficiency x Rate of Quality Products www.themegallery.com

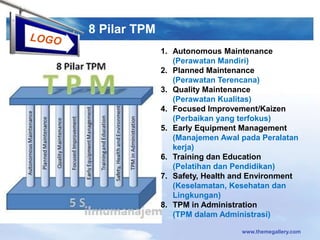

- 11. 8 Pilar TPM www.themegallery.com 1. Autonomous Maintenance (Perawatan Mandiri) 2. Planned Maintenance (Perawatan Terencana) 3. Quality Maintenance (Perawatan Kualitas) 4. Focused Improvement/Kaizen (Perbaikan yang terfokus) 5. Early Equipment Management (Manajemen Awal pada Peralatan kerja) 6. Training dan Education (Pelatihan dan Pendidikan) 7. Safety, Health and Environment (Keselamatan, Kesehatan dan Lingkungan) 8. TPM in Administration (TPM dalam Administrasi)

- 12. 8 Pilar TPM ’é¦ Autonomous Maintenance, memberikan tanggung jawab perawatan rutin kepada operator seperti pembersihan mesin, pemberian lubrikasi/minyak dan inspeksi mesin. ’é¦ Planned Maintenance, menjadwalkan tugas perawatan berdasarkan tingkat rasio kerusakan yang pernah terjadi dan/atau tingkat kerusakan yang diprediksikan. Dengan Planned Maintenance, kita dapat mengurangi kerusakan yang terjadi secara mendadak serta dapat lebih baik mengendalikan tingkat kerusakan komponen. www.themegallery.com

- 13. 8 Pilar TPM Lanjutan ’é¦ Quality Maintenance, membahas tentang masalah kualitas dengan memastikan peralatan atau mesin produksi dapat mendeteksi dan mencegah kesalahan selama produksi berlangsung. Dengan kemampuan mendeteksi kesalahan ini, proses produksi menjadi cukup handal dalam menghasilkan produk sesuai dengan spesifikasi pada pertama kalinya. Dengan demikian, tingkat kegagalan produk akan terkendali dan biaya produksi pun menjadi semakin rendah. www.themegallery.com

- 14. 8 Pilar TPM Lanjutan ’é¦ Focussed Improvement, Membentuk kelompok kerja untuk secara proaktif mengidentifikasikan mesin/peralatan kerja yang bermasalah dan memberikan solusi atau usulan-usulan perbaikan. Kelompok kerja dalam melakukan Focused Improvement juga bisa mendapatkan karyawan- karyawan yang bertalenta dalam mendukung kinerja perusahaan untuk mencapai targetnya. www.themegallery.com

- 15. 8 Pilar TPM Lanjutan ’é¦ Early Equipment Management, merupakan pilar TPM yang menggunakan kumpulan pengalaman dari kegiatan perbaikan dan perawatan sebelumnya untuk memastikan mesin baru dapat mencapai kinerja yang optimal. Tujuan dari pilar ini adalah agar mesin atau peralatan produksi baru dapat mencapai kinerja yang optimal pada waktu yang sesingkat-singkatnya. www.themegallery.com

- 16. ’é¦ Training dan Education, ini diperlukan untuk mengisi kesenjangan pengetahuan saat menerapkan TPM (Total Productive Maintenance). Kurangnya pengetahuan terhadap alat atau mesin yang dipakainya dapat menimbulkan kerusakan pada peralatan tersebut dan menyebabkan rendahnya produktivitas kerja yang akhirnya merugikan perusahaan. www.themegallery.com

- 17. 8 Pilar TPM Lanjutan ’é¦ Safety, Health and Environment, Para Pekerja harus dapat bekerja dan mampu menjalankan fungsinya dalam lingkungan yang aman dan sehat. Dalam Pilar ini, Perusahaan diwajibkan untuk menyediakan Lingkungan yang aman dan sehat serta bebas dari kondisi berbahaya. Tujuan Pilar ini adalah mencapai target Tempat kerja yang ŌĆ£Accident FreeŌĆØ (Tempat Kerja yang bebas dari segala kecelakaan). www.themegallery.com

- 18. 8 Pilar TPM Lanjutan ’é¦ TPM in Administration, menyebarkan konsep TPM ke dalam fungsi Administrasi. Tujuan pilar TPM in Administrasi ini adalah agar semua pihak dalam organisasi (perusahaan) memiliki konsep dan persepsi yang sama termasuk staff administrasi (pembelian, perencanaan dan keuangan). www.themegallery.com

- 19. Contoh Kasus UE www.themegallery.com TAHUN MAINTENANCE BENEFIT COST (Jt Rp.) 1 65 250 2 70 225 3 90 200 4 95 195 5 110 180 6 115 170 7 130 160 8 150 150 9 160 145 10 170 130 11 175 115 A. Penggunaan Mesin dengan biaya pemeliharaan dan benefit sbb : Jadi, Tentukan Umur Ekonomis Mesin ?

- 20. Jawaban UE www.themegallery.com 0 50 100 150 200 250 300 1 2 3 4 5 6 7 8 9 10 11 Maintenance Cost Benefit Cost UE Cost Tahun Benefit Area Loss Area

- 21. Contoh Kasus OEE www.themegallery.com B. Hitung OEE Mesin jika pemakaian waktu dan kinerja sbb : 1. Jam kerja per hari 8 jam 2. Rata-rata dilaksanakan per hari meeting management 30 menit 3. Waktu perbaikan mesin rata-rata 10 menit per hari 4. Waktu pemasangan mesin 15 menit 5. Waktu penyesuaian 20 menit 6. Hasil produksi per hari 350 unit 7. Jumlah produk yang reject rata-rata 10 unit 8. Theritical Cycle time 0,5 menit 9. Actual Cycle time adalah sebesar 0,8 menit per unit

- 22. Jawaban OEE www.themegallery.com A. Running Time = 8 jam x 60 menit = 480 menit B. Downtime = 30 menit C. Loading Time = 480 menit ŌĆō 30 menit = 450 menit D. Stoppage losses = 10 menit + 15 menit + 20 menit = 45 menit E. Operating Time = 450 menit ŌĆō 45 menit = 405 menit F. Output = 350 unit G. Rate of Quality Products = 350 ØæóØæøØæ¢ØæĪ ŌłÆ10 ØæóØæøØæ¢ØæĪ 350 ØæóØæøØæ¢ØæĪ Øæź 100 % = 0,97 = 97 % H. Ideal Cycle Time = 0,5 menit I. Actual Cycle Time = 0,8 menit DENGAN DEMIKIAN : J. Actual Processing Time = 0,8 x 350 unit = 280 unit K. Availibility = 405 ØæÜØæÆØæøØæ¢ØæĪ 450 ØæÜØæÆØæøØæ¢ØæĪ Øæź 100 % = 0,9 = 90 % L. Operating Speed Rate = 0,5 ØæÜØæÆØæøØæ¢ØæĪ 0,8 ØæÜØæÆØæøØæ¢ØæĪ Øæź100 % = 0,625 = 62,5 % M. Net Operating Rate = 280 ØæóØæøØæ¢ØæĪ 405 ØæÜØæÆØæøØæ¢ØæĪ Øæź 100 % = 0,62 = 62 % N. Performance Efficiency = 0,625 x 0,62 x 100 % = 0,3875= 38,75 % OVERALL EQUIPMENT = 0,9 X 0,3875 X 0,97 X 100 % = 0,3383 = 33,83 % EFFECTIVENESS

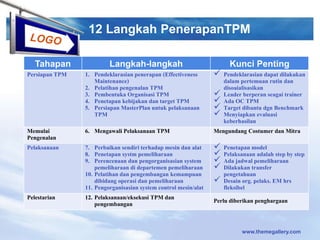

- 23. 12 Langkah PenerapanTPM Tahapan Langkah-langkah Kunci Penting Persiapan TPM 1. Pendeklarasian penerapan (Effectiveness Maintenance) 2. Pelatihan pengenalan TPM 3. Pembentuka Organisasi TPM 4. Penetapan kebijakan dan target TPM 5. Persiapan MasterPlan untuk pelaksanaan TPM ’ā╝ Pendeklarasian dapat dilakukan dalam pertemuan rutin dan disoaialisasikan ’ā╝ Leader berperan seagai trainer ’ā╝ Ada OC TPM ’ā╝ Target dibantu dgn Benchmark ’ā╝ Menyiapkan evaluasi keberhasilan Memulai Pengenalan 6. Mengawali Pelaksanaan TPM Mengundang Costumer dan Mitra Pelaksanaan 7. Perbaikan sendiri terhadap mesin dan alat 8. Penetapan systm pemeliharaan 9. Perencenaan dan pengorganisasian system pemeliharaan di departemen pemeliharaan 10. Pelatihan dan pengembangan kemampuan dibidang operasi dan pemeliharaan 11. Pengorganisasian system control mesin/alat ’ā╝ Penetapan model ’ā╝ Pelaksanaan adalah step by step ’ā╝ Ada jadwal pemeliharaan ’ā╝ Dilakukan transfer pengetahuan ’ā╝ Desain org. pelaks. EM hrs fleksibel Pelestarian 12. Pelaksanaan/eksekusi TPM dan pengembangan Perlu diberikan penghargaan www.themegallery.com

- 24. 7 Langkah Autonomous Maintenance ’é¦ Langkah 1 : Initial Cleaning (Pembersihan dan Pemeriksaan) Initial cleaning adalah kegiatan pembersihan awal yang dilakukan untuk mengembalikan mesin ke kondisi semula. Aktivitas yang dilakukan adalah pembersihan, tapi pembersihannya tidak hanya sekedar membersihkan tetapi sekaligus memeriksa apakah baut, kabel, part mesin dalam keadaan yang sesuai/ bagus. www.themegallery.com

- 25. 7 Langkah Autonomous Maintenance ’é¦ Langkah 2 : Menghilangkan Sumber Kontaminasi Dari masalah yang ditemukan di saat initial cleaning dievaluasi penyebab-penyebabnya, sehingga masalah yang ditemukan saat initial cleaning diharapkan tidak terulang kembali. Serta area-area yang susah dibersihkan diidentifikasi dan dilakukan improvement untuk mempermudah pembersihannya. Inti dari aktivitas ini Adalah agar mesin lebih mudah dibersihkan, serta sumber-sumber pengotor nya dapat dihilangkan atau minimal berkurang. www.themegallery.com

- 26. 7 Langkah Autonomous Maintenance ’é¦ Langkah 3 : Standar Pembersihan dan Pelumasan (Temporary Standar) Pada langkah ini akan dibuatkan standar pembersihan & pelumasan mesin yang bersifat sementara, dengan tujuan membiasakan operator untuk mengecek serta merawat mesin. Biasanya standar yang dibuat tidak terlalu susah, dan bersifat ringan. www.themegallery.com

- 27. 7 Langkah Autonomous Maintenance ’é¦ Langkah 4 : Inspeksi Menyeluruh (pemeriksaan Umum) Pada langkah ini operator diarahkan untuk lebih terampil dalam menginspeksi kondisi mesin, dengan cara mendidik operator agar memahami struktur, fungsi, dan metode inspeksi dari peralatan. Selain itu operator akan menguasai prosedur perawatan yang mudah. www.themegallery.com

- 28. 7 Langkah Autonomous Maintenance ’é¦ Langkah 5 : Standar Perawatan Mandiri (Pemeriksaan Mandiri) Pada langkah ini kegiatan utamanya adalah menetapkan standar dan jadwal perawatan mandiri untuk menyelesaikan kegiatan-kegiatan yang berpusat pada peralatan. Kemudian operator melakukan perawatan rutin dengan tepat sesuai standar, serta fokus untuk meraih zero breakdown. www.themegallery.com

- 29. 7 Langkah Autonomous Maintenance ’é¦ Langkah 6 : Management dan Organisasi Tempat Kerja (Proses Qulity Assurance) Aktivitas yang dilakukan pada langkah ini adalah mencegah hasil produk yang rusak ke proses selanjutnya, mencegah menghasilkan/ memproduksi produk yang rusak/ defect, mencapai process quality assurance dan berlanjut ke zero defects. www.themegallery.com

- 30. 7 Langkah Autonomous Maintenance ’é¦ Langkah 7 : Perawatan Mandiri Penuh Aktivitas yang dilakukan pada langkah ini adalah mempertahankan, meningkatkan dan mengalihkan (pada karyawan/ pejabat baru) tingkat TPM yang telah dicapai. www.themegallery.com