Tpm (translate)

- 1. FEI Focused Equipment Improvement Perbaikan pada Peralatan Diterjemahkan oleh : PYI CIC Dept Updated : October 4th 2011

- 2. Workshop Goal/objectives Hasil/Tujuan Pelatihan) To teach the concepts of FEI (focused equipment improvement) (Menjelaskan mengenai konsep FEI) To teach the methods of FEI (Menjelaskan Metode FEI) To teach the five pillars of FEI (Menjelaskan 5 Tiang FEI) To understand the fundamentals of FEI (focused equipment improvement) (Memahami dasar-dasar FEI) To learn and identify the seven equipment losses (Mempelajari dan mengenali 7 kerugian pada peralatan) To learn to use EEOE as a driver to improve equipment performance (Mempelajari dan menggunakan EEOE sebagai sarana perbaikan performa peralatan) 3

- 3. What Is FEI? Apakah FEI?) FEI means focused equipment improvement (FEI berarti perbaikan yang berfokus pada perala Definition: (Definisi) A company-wide philosophy that is strategically implemented to maximize equipment effectiveness (Filosopi yang menjangkau seluruh perusahaan berupa strategi untuk memaksimalkan efektifitas peralatan) 5

- 4. Characteristics of FEI Ciri-ciri FEI) Operators thoroughly understand their equipment Everyone is involved, from top leadership to factory staff Maintenance staff, operators, and line supervisors work together to maximize equipment effectiveness Work groups implement FEI efforts (Operator sepenuhnya mengerti bahwa perlengkapan mereka melibatkan semua orang, dari pimpinan atas hingga karyawan pabrik, termasuk maintenance, operator, dan supervisor di line. semua bekerja sama untuk memaksimalkan efektifitas perlengkapan 6 FEI diupayakan dalam suatu kelompok kerja)

- 5. he Five Pillars of FEI 5 Tiang FEI) Focused Equipment Improvement Basic Continuous Early Maintenance Systematic Equipment Training Equipment Process Equipment Care Management Improvement Improvement Perawatan Pelatihan Manajemen Perbaikan Perbaikan Dasar Berkelanjutan Peralatan Proses Peralatan Peralatan dini Perawatan secara Sisematis Work Group Activities (Aktivitas Kelompok Kerja)

- 6. FEI Goals Hasil FEI Zero injuries (Tidak ada Kecelakaan) Zero downtime (Tidak ada Downtime) Zero speed losses (Tidak ada kerugian karena penurunan Cost kecepatan) $$$ Zero B- and C-grade articles (Tidak ada produk B dan C Grade) Minimum life-cycle cost (Pengurangan biaya perawatan) 8

- 7. Why canŌĆÖt you achieve these goals? (Mengapa Anda tidak mampu mencapai hasil tersebut?

- 8. sults of Poor Equipment Conditions ampak perlengkapan dengan kondisi buruk) Lost equipment effectiveness (Hilangnya efektivitas perlengkapan) Deterioration precision of dies, tooling, etc. (Keausan dies, peralatan, dsb) More breakdowns (Sering mogok/macet) Quality problems (Masalah kualitas) Dirt and disorganization Overly complicated equipment (Perlengkapan berantakan dan kotor)

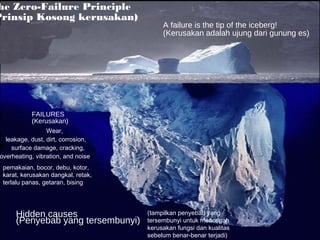

- 9. he Zero-Failure Principle Prinsip Kosong kerusakan) A failure is the tip of the iceberg! (Kerusakan adalah ujung dari gunung es) FAILURES (Kerusakan) Wear, leakage, dust, dirt, corrosion, surface damage, cracking, overheating, vibration, and noise pemakaian, bocor, debu, kotor, karat, kerusakan dangkal, retak, terlalu panas, getaran, bising Hidden causes (tampilkan penyebab yang (Penyebab yang tersembunyi) tersembunyi untuk mencegah kerusakan fungsi dan kualitas sebelum benar-benar terjadi)

- 10. View of Equipment Losses Beberapa kerugian dari peralatan) Lost availability, performance, and quality Kerugian pada availabilitas, performa dan kualitas Chronic losses Sporadic losses Kerugian Parah Kerugian Jarang Unnoticed or ignored (Tidak dicatat atau dihiraukan) Small problems Masalah Kecil Deterioration (Aus) Equipment poorly designed, maintained, or managed Buruknya desain, perawatan atau kerusakan pada 12 peralatan

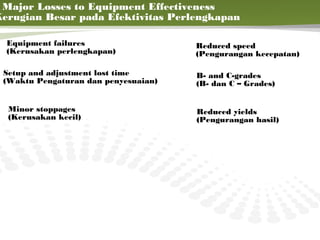

- 11. Major Losses to Equipment Effectiveness Kerugian Besar pada Efektivitas Perlengkapan Equipment failures Reduced speed (Kerusakan perlengkapan) (Pengurangan kecepatan) Setup and adjustment lost time B- and C-grades (Waktu Pengaturan dan penyesuaian) (B- dan C ŌĆō Grades) Minor stoppages Reduced yields (Kerusakan kecil) (Pengurangan hasil) 13

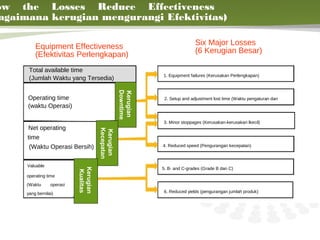

- 12. ow the Losses Reduce Effectiveness agaimana kerugian mengurangi Efektivitas) Equipment Effectiveness Six Major Losses (Efektivitas Perlengkapan) (6 Kerugian Besar) Total available time 1. Equipment failures (Kerusakan Perlengkapan) (Jumlah Waktu yang Tersedia) Downtime Kerugian Operating time 2. Setup and adjustment lost time (Waktu pengaturan dan (waktu Operasi) 3. Minor stoppages (Kerusakan-kerusakan lkecil) Net operating Kecepatan Kerugian time (Waktu Operasi Bersih) 4. Reduced speed (Pengurangan kecepatan) Valuable 5. B- and C-grades (Grade B dan C) Kerugian Kualitas operating time (Waktu operasi yang bernilai) 6. Reduced yields (pengurangan jumlah produk) 14

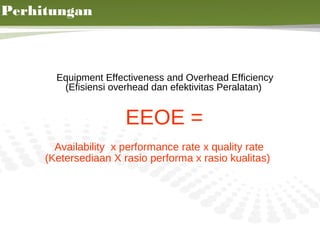

- 13. Perhitungan Equipment Effectiveness and Overhead Efficiency (Efisiensi overhead dan efektivitas Peralatan) EEOE = Availability x performance rate x quality rate (Ketersediaan X rasio performa x rasio kualitas) 15

- 14. kerugian besar dan EEOE Hubungan antara 6 kerugian terbesar dan EEOE Equipment Effectiveness and Overhead Efficiency = Availability x Performance x Quality Efficiency Example: EEOE = 85.7% x 100% x 99.5% = 85.27% 6 Kerugian utama Perhitungan EEOE Equipment Effectiveness Operating time Availability = x 100 = ___% Total waktu tersedia Kerusakan peralatan Net Available time Example: Waktu yang hilang Availability = 360 Downtime Kerugian x 100 = 85.7% Waktu operasi untuk setting 420 Performance = Ideal cycle time x TTL products run rate x 100 =% Kerusakan kecil Kecepatan Operating time Kerugian Waktu operasi .21 x 1950 bersih Example: x 100 = 113.7% Performance = 360 Pengurangan kecepatan Can't exceed 100% Kerugian Kualitas Waktu operasi Quality efficiency = TTL products run - total rejects x100 =% yang bernilai Grade B&C dalam proses Total products run Example: Pengurangan output 1950-10 Quality efficiency = x 100 = 99.5% 1950 16

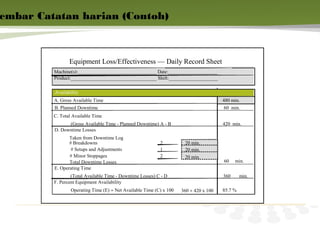

- 15. embar Catatan harian (Contoh) Equipment Loss/Effectiveness ŌĆö Daily Record Sheet Machine(s):________________________________ Date:____________________ Product:___________________________________ Shift:____________________ Availability A. Gross Available Time 480 min. B. Planned Downtime 60 min. C. Total Available Time (Gross Available Time - Planned Downtime) A - B 420 min. D. Downtime Losses Taken from Downtime Log # Breakdowns 2 20 min. # Setups and Adjustments 1 20 min. # Minor Stoppages 2 20 min. Total Downtime Losses 60 min. E. Operating Time (Total Available Time - Downtime Losses) C - D 360 min. F. Percent Equipment Availability Operating Time (E) ├Ę Net Available Time (C) x 100 360 ├Ę 420 x 100 85.7 % 17

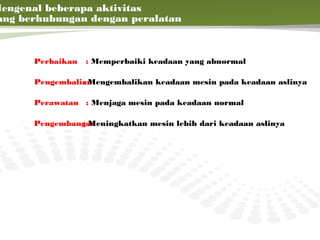

- 16. Mengenal beberapa aktivitas ang berhubungan dengan peralatan Perbaikan : Memperbaiki keadaan yang abnormal Pengembalian : Mengembalikan keadaan mesin pada keadaan aslinya Perawatan : Menjaga mesin pada keadaan normal Pengembangan : Meningkatkan mesin lebih dari keadaan aslinya 18

- 17. he Five Pillars of FEI 5 Tiang FEI) Focused Equipment Improvement Basic Continuous Early Maintenance Systematic Equipment Training Equipment Process Equipment Care Management Improvement Improvement Perawatan Pelatihan Manajemen Perbaikan Perbaikan Dasar Berkelanjutan Peralatan Proses Peralatan Peralatan dini Perawatan secara Sisematis Work Group Activities (Aktivitas Kelompok Kerja)

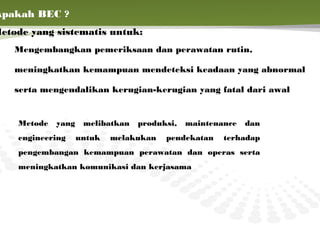

- 18. Apakah BEC ? Metode yang sistematis untuk: Mengembangkan pemeriksaan dan perawatan rutin, meningkatkan kemampuan mendeteksi keadaan yang abnormal serta mengendalikan kerugian-kerugian yang fatal dari awal Metode yang melibatkan produksi, maintenance dan engineering untuk melakukan pendekatan terhadap pengembangan kemampuan perawatan dan operas serta meningkatkan komunikasi dan kerjasama

- 19. 7 langkah dasar BEC 1. Pembersihan dan pemeriksaan awal 2. Menghilangkan sumber-sumber pencemaran 3. Menerapkan provisional standard 4. Pelatihan dan Pemeriksaan secara umum 5. Melaksanakan pemeriksaan secara umum 6. Memperbaiki kontrol management area kerja 7. Mempelajari design untuk peralatan pada masa selanjutnya 22

- 20. Terima KasihŌĆ”.