Perform chipping and chisellng.pptx

- 2. Merupakan suatu proses kerja pemotongan logam menggunakan alat pemotong baji yang tajam (mata pahat) bagi memisahkan bahagian logam.Proses pemotongan ini dilakukan dengan mengetuk pada hujung kepala pahat dengan menggunakan tukul.Proses ini hanya digunakan apabila mesin tidak dapat digunakan. 1.Proses Memahat Serpih Dan Memahat (CHIPPING AND CHISELING)

- 3. JENIS JENIS PAHAT SEJUK 1.1.1 PAHAT MATA RATA Selalu digunakan untuk kerja-kerja am dalam kerja memotong keluli nipis,membuat lurah pada bendakerja,memotong batang yang kecil dan besar serta membuang keluli yang berlebihan dari permukaan dan memahat kepala rivet,nut yang telah berkarat dan kepala bolt semasa kerja membaiki

- 4. 1.1.2.PAHAT MATA BULAT Bentuk mata pahat ini adalah jenis separuh bulat seperti bentuk kuku kita.Pahat ini digunakan bagi membersihkan lubang,sudut yang cembung dan menebuk alur berbentuk separuh bulat.Digunakan khas untuk membuat keluar lubang besar atau memisahkan bentuk melengkung.Pahat ini memiliki mata pemotong yang melengkung.Pahat ini digunakan untuk memotong alur-alur minyak dan membetulkan penjuru bulat pada lubang yang dalam.

- 5. 1.1.3.PAHAT MATA LINTANG Digunakan untuk memotong lurah yang selari dan rata,memecah permukaan lurah menjadi bahagian- bahagian kecil dan memudahkan penggunaan pahat rata.Mata pemotong ini lebih lebar sedikit dari badannya bertujuan menghindar daripada geseran benda kerja dan badan pahat serta potongan yang tersangkut-sangkut.

- 6. 1.1.4.PAHAT MATA INTAN Pahat ini digunakan untuk membetulkan lubang-lubang yang telah teranjak pusatnya semasa hendak mengerudi dan memotong penjuru yang tajam.Pahat mata bentuk intan ini boleh digunakan untuk memotong kepingan logam

- 7. 1.2.SUDUT PEMOTONGAN MATA PAHAT Sudut-sudut pada mata pahat terdapat tiga jenis iaitu: I)Sudut kelegaan II)Sudut pemotong III)Sudut sadak

- 8. 1.2.1.MATA PEMOTONG BERBENTUK BAJI Sudut pemotong bagi kebanyakkan pahat sejuk ialah antara 30 hingga 70 darjah dan ini bergantung pada jenis keluli yang hendak dipotong.Bagi keluli lembut sudut pemotong ialah lebih kurang 35 darjah dan memotong keluli keras,sudutnya perlu lebih besar.Untuk kerja-kerja amnya 60 darjah keterangan lanjut lihat jadual 1.5 di bawah.

- 9. 1.3.KEPALA PAHAT SEJUK Kepala pahat sejuk perlu ditiruskan sedikit dan dibulatkan tetapi ianya tidak dikeraskan.Kepala pahat akan menjadi bercendawan jika ia selalu digunakan.Ini amat merbahaya kerana serpiham dari kepala bercendawan boleh terkena anggota badan kita.Oleh itu,jika terdapat kepala pahat berbentuk cendawan ianya hendaklah dicanai ke bentuk asal.

- 10. 2. LANGKAH-LANGKAH KESELAMATAN SEMASA MEMAHAT i)Jangan menggunakan pahat berkepala cendawan kerana serpihannya mungkin akan melayang dan mengenai mata. ii)Jangan memegang pahat dengan tangan yang berminyak.Bersihkan tangan dari minyak sebelum memegang pahat. iii)Pastikan cermin mata keselamatan dan penghadang serpihan digunakan semasa kerja memahat.

- 11. 3.OPERASI DAN KAEDAH TEKNIK MEMAHAT 3.1.Kaedah memahat mengeluarkan serpihan memahat (Chipping and Chiseling) Pahat dilakukan di dalam kedudukan condong menghala ke permukaan bendakerja.Mata pemotong menembusi bendakerja dan menekannya keluar.Hasilnya,serpihan digulung keluar dari permukaan pemotongan dan diricihkan.

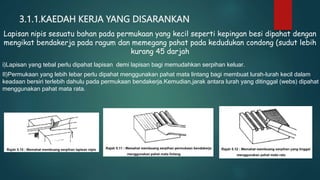

- 12. 3.1.1.KAEDAH KERJA YANG DISARANKAN Lapisan nipis sesuatu bahan pada permukaan yang kecil seperti kepingan besi dipahat dengan mengikat bendakerja pada ragum dan memegang pahat pada kedudukan condong (sudut lebih kurang 45 darjah i)Lapisan yang tebal perlu dipahat lapisan demi lapisan bagi memudahkan serpihan keluar. II)Permukaan yang lebih lebar perlu dipahat menggunakan pahat mata lintang bagi membuat lurah-lurah kecil dalam keadaan bersiri terlebih dahulu pada permukaan bendakerja.Kemudian,jarak antara lurah yang ditinggal (webs) dipahat menggunakan pahat mata rata.

- 13. 3.2.KAEDAH MEMAHAT SECARA PEMBAHAGIAN (PARTING AND CHISELING) Pahat dilakukan secara menegak pada permukaan bendakerja.Mata pemotong akan menakluk bendakerja,menekan kedua-dua belah sisinya dan memaksanya sehingga terpisah.Dengan ini menyebabkan bahan tersebut terkoyak sebaik mata pemotong melepasinya.Sekiranya mata pemotong berterusan menembusi bahan tersebut ini akan mengakibatkan ia terputus kepada dua bahagian.

- 14. 3.2.1.KAEDAH KERJA YANG DISARANKAN i)Bendakerja yang rata dan nipis atau kepingan logam (sheet metal) pelu dipotong dari satu sis dan diletakkan di atas tempat yang telah dikeraskan (hardened).Terlebih dahulu bendakerja perlu digerudi untuk menanda titik sempadan (limiting points). ii)Bendakerja yang tebal perlu ditakluk pada setiap sisi sehingga ia pecah. iii)Garisan pemotongan yang Panjang perlu disediakan apabila ingin memahat slot panduan (guilding slot). IV)Kontur melengkung (curved contours) pada bendakerja yang tebal (dari 4mm ke atas) perlu disediakan dengan jajaran lubang yang berhampiran antara satu sama lain.

- 15. 3.2.2.KAEDAH MENETAPKAN SAIZ LUBANG PADA KONTUR MELENGKUNG. D=diameter mata gerudi y=lebar mata penebuk lubang berganda (double point) x=jarak garisan lubang yang digerudi dengan garis penanda contoh: D=y-0.2mm x=D 2 __ + 0.5mm Webs diantara lubang yang digerudi dipotong dengan menggunakan pahat mata rata atau pahat mata lintang.Sekiranya bendakerja yang kebih tebal (dari 8mm ke atas), alatan memotong perlu digunakan

- 16. 3.3.KAEDAH MEMAHAT SECARA GUNTINGAN (SHEARING) Semasa melakukan kerja cara guntingan ini selalunya pahat rata diguna Bersama.Garisan panduan diletakkan selari dengan permukaan pada rahang ragum kerja.Kemudian dipotong seperti rajah berikut.Ia dipanggil memahat cara guntingan.Biasanya kepingan logam yang tebal boleh dipotong menggunakan cara ini di atas ragum meja.

- 17. 3.4.KAEDAH MEMAHAT SECARA “NICKING” Bar bulat yang kecil dipotong secara kasar dengan sedikit potongan dengan cara “nicking” menggunakan pahat rata.Kemudian bengkokkan sehingga ianya putus.Kadang kala kepala rivet boleh dipotong menggunakan pahat rata.

- 18. 3.4.1.KAEDAH KERJA YANG DISARANKAN I)Letakkan mata pemotong pahat (1) dengan kukuh ke arah batang rivet (rivet shaft) (2) di antara kepala rivet dan logam. II)Genggam kukuh pahat tersebut sambal menggunakan kepala pahat (3) dengan tukul (4). iii)Teruskan memberi hentaman pada kepala pahat sehingga kepala rivet putus.

- 19. 4.PENJAGAAN DAN PENYENGGARAAN PAHAT I)Amatlah penting dalam memlihara ke tajaman pahat dengan betul.Berapa tajam yang kita mahukan adalah berbeza bergantung kepada kegunannya. ii)Karat juga boleh mendatangkan maslah kepada sesetengah pahat.Walaubagaimanapun,ia boleh dihapuskan dengan mengusap pahat menggunakan kain ampelas (emery cloth) dengan sedikit minyak bagi memberikan perlindungan yang lebih baik di masa hadapan. iii)Amat penting untuk memlelihara kepala pahat bagi mengelak ia berubah menjadi kepala cendawan (mushroom head). iv)Sentiasa periksa dan asah dengan sempurna kepala pahat,pastikan bahagian atasnya rata dan sudut pemotongnya tepat. v)Sudut pemotong diasah tajam bagi tujuan memotong.Asah mata pemotong pada roda pencanai dengan berhati-hati agar sudutnya kekal seperti asal. vi)Elakkan kepanasan melampau (overheating) dan kehilangan ketuguhan kekerasannya (tempered hardness) semasa proses mengasah pada roda pencanai.

- 20. ~TAMAT~